Краткое содержание

- Сальники состоят из трех основных компонентов — уплотнительного элемента (или кромки), металлического корпуса и дополнительной подвязки, каждый из которых способствует функциональности и эффективности уплотнения.

- Выбор сальника включает оценку множества факторов, включая конструкцию, потребности применения, диаметр вала, диаметр отверстия, материал уплотнения и экологические соображения.

- Регулярное техническое обслуживание, включая правильную смазку, плановые проверки и плановую замену, обеспечивает долговечность и надежность сальников, повышая общую эффективность машины.

Введение

В мире механики, где машины и оборудование заставляют землю двигаться, а шестерни вращаться, сальник является важным компонентом. Сальники или уплотнения вала являются важной частью различного промышленного оборудования и применений , обеспечивая предотвращение утечки смазочных материалов и попадания загрязнений. Хотя они могут показаться простыми, их конструкция, дизайн и применение совсем не такие. Это подробное руководство призвано помочь вам понять важную роль сальников, их конструкцию, различные доступные конструкции и ключевые факторы, которые следует учитывать при выборе сальников для вашего применения.

Назначение сальника

Сальник служит трем важным целям в любом оборудовании. Во-первых, оно предотвращает утечку смазочных материалов или жидкостей за пределы уплотнения даже под высоким давлением. Эта функция обеспечивает эффективную работу оборудования, поскольку достаточное количество смазки является ключевым требованием для бесперебойной работы техники. Во-вторых, он удерживает смазочное масло внутри оборудования. Эта функция удержания снижает необходимость постоянного обслуживания или повторной смазки, экономя время и ресурсы. В-третьих, сальник действует как барьер против загрязнений. Он предотвращает попадание грязи, пыли и других потенциальных загрязнений в оборудование, защищая чувствительные детали от повреждений или износа.

Конструкция сальника

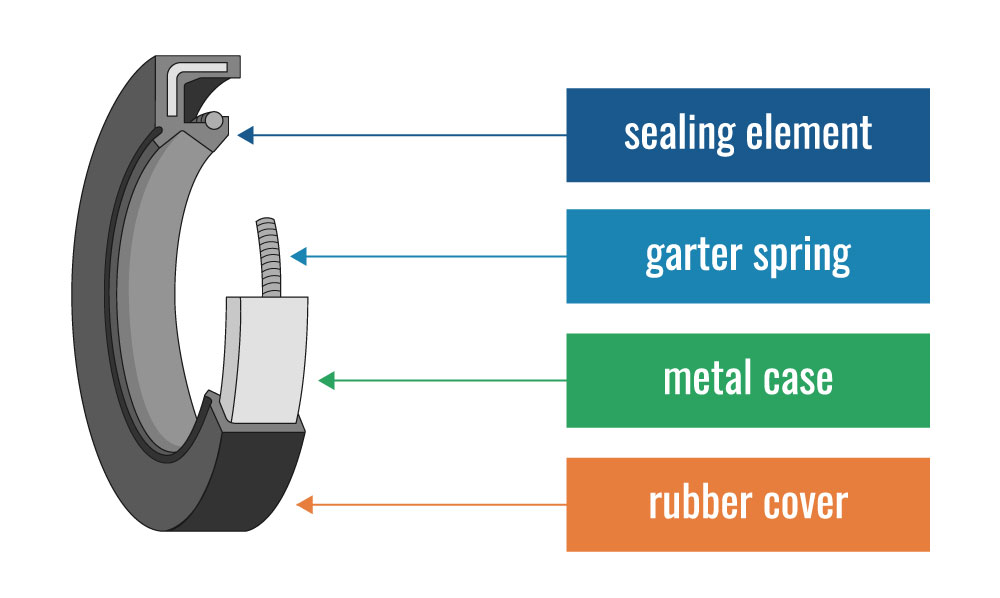

Конструкция сальника является свидетельством тщательного проектирования. Каждое сальник состоит из двух основных компонентов: уплотнительного элемента и металлического корпуса. Сотрудничество этих частей обеспечивает функциональность и эффективность уплотнения. Подвязочная пружина также может быть включена в качестве доступной функции, обеспечивая дополнительный уровень эксплуатационной поддержки.

Уплотнительный элемент

Уплотняющий элемент, также известный как уплотнительная кромка, образует внутреннюю часть сальника. Губка может быть изготовлена из различных материалов в зависимости от конкретных потребностей применения. Ниже приведены некоторые часто используемые материалы:

- Нитриловый каучук (NBR) : это наиболее часто используемый материал для уплотнительных элементов, обладающий хорошей термостойкостью и устойчивостью к солевым растворам, маслам, гидравлическим маслам и бензину. Рекомендуемый диапазон рабочих температур составляет от -40 до 248°F (от -40 до 120°C). Нитрил адекватно функционирует в сухой среде, но только в периодические периоды.

- Полиакрилатный каучук (ПА) : ПА является подходящим материалом для сред с высокой скоростью движения, поскольку он обладает лучшей термостойкостью, чем нитрил. Он оптимально работает в диапазоне температур от -4 до 302°F (от -20 до 150°C). Он несовместим с водой или температурой ниже -4°F (20°C).

- Силиконовая резина (SI) : популярный выбор из-за ее устойчивости к низким и высоким температурам (от -58 до 356°F или от -50 до 180°C). Силиконовая резина обладает высокой впитывающей способностью смазки, что снижает трение и износ, что делает ее идеальной для уплотнений коленчатого вала. Однако он непригоден для окисленных или гипноидных масел из-за плохой устойчивости к гидролизу.

- Фторуглеродный каучук (FKM): Этот материал, также известный как Viton®, обеспечивает превосходную стойкость к химическим веществам и работоспособность при высоких температурах. Его высоко ценят за исключительную долговечность и термостойкость.

Металлический корпус

Металлический корпус служит внешней частью или рамкой сальника, обеспечивая жесткость и прочность уплотнения. Выбор материала корпуса зависит от среды, в которой будет работать уплотнение. Часто тот же резиновый материал, который используется в элементе уплотнения, покрывает корпус, чтобы помочь герметизировать внешнюю часть сальника в отверстии корпуса.

- Углеродистая сталь : наиболее распространенный материал для корпусов сальников, подходит для использования со стандартными смазочными материалами.

- Нержавеющая сталь: идеально подходит для защиты от воды, химикатов или коррозии. Корпуса из нержавеющей стали также подходят для многих применений FDA.

Сальники с внешними металлическими корпусами могут иметь отделку или обработку, наносимую на внешний край для защиты от ржавчины, идентификации и герметизации царапин или дефектов в отверстии корпуса. Обычная отделка, наносимая на внешний край металлических сальников наружного диаметра, включает в себя гладкую (связующее вещество обычно желтовато-зеленого цвета), окрашенную в цвет кромку и шлифовано-полированную кромку.

Подвязка Весна

Подвязочная пружина, если она имеется, оказывает давление на уплотнительную кромку вала, обеспечивая герметичное уплотнение. Выбор материала, как и корпуса, во многом зависит от среды использования.

Подвязочные пружины обычно используются, когда смазкой является масло, поскольку оно обеспечивает необходимую направленную вниз силу для поддержания герметичного уплотнения. Однако, когда смазкой является смазка, от подвязочных пружин часто можно отказаться. Благодаря низкой вязкости смазке не требуется большого прижимающего усилия для поддержания эффективного уплотнения.

Стандартные конструкции уплотнительной кромки

Сальники поставляются с кромками различной конструкции, каждая из которых служит уникальной цели и подходит для различных применений. Давайте обсудим наиболее распространенные стандартные дизайны губ:

- Одинарная кромка: эта конструкция оснащена подвязочной пружиной и в первую очередь герметизирует внутренние среды в условиях низкого давления. Он не идеален для сред с грязью или загрязнителями.

- Двойная кромка: Как и в конструкции с одной кромкой, в этой конструкции используется подвязочная пружина с основной кромкой, которая герметизирует внутреннюю среду в условиях низкого давления. Вторичная (или вспомогательная) кромка обеспечивает дополнительную защиту от пыли и грязи.

- Двойная или двойная кромка: эта конструкция включает две одинаковые основные кромки и подвязочную пружину, обычно используемую для разделения двух жидкостей. Для этого дизайна губ необходимо смазать пространство между губами жиром или подобным веществом.

- Одинарная кромка, без пружины : эта конструкция кромки, не имеющая пружины, в основном используется для герметизации среды без давления, такой как смазка, или защиты от грязи.

- Двойная кромка, без пружины : эта конструкция также беспружинна и обычно используется для герметизации сред, не находящихся под давлением, таких как смазка. Он защищает как от внутренних, так и от внешних сред.

Стандартные конструкции уплотнительных корпусов

Помимо разнообразия конструкций кромок, сальники также выпускаются в различных конструкциях корпусов, каждый из которых выполняет уникальную роль. Вот некоторые из наиболее распространенных:

- Тип A : Внешний металлический корпус с усиленной пластиной для обеспечения жесткости конструкции. Он идеально подходит для валов диаметром более 150 мм, валов меньшего размера, требующих дополнительной прочности, или при использовании специальных резиновых смесей.

- Тип B: Внешний металлический корпус, обычно используемый на валах диаметром менее 150 мм и с внутренним отверстием, изготовленным из стали или чугуна. Он обеспечивает надежное и точное уплотнение в корпусе, но может ограничивать статическое уплотнение по внешнему диаметру (НД).

- Тип C: Металлический корпус с резиновым покрытием, который можно использовать с валом любого размера. Резина предотвращает ржавчину и коррозию, а также защищает от повреждений во время сборки. Эта конструкция подходит для корпусов из мягких сплавов, пластиковых материалов или для замены в средах с незначительными повреждениями поверхности корпуса.

Факторы выбора сальника

Выбор подходящего сальника предполагает всестороннюю оценку потребностей и условий вашего применения. Ниже приведены ключевые факторы, которые следует учитывать при выборе сальника:

- Тип: выбранная вами комбинация конструкции кромки и типа корпуса будет определять общую конструкцию сальника.

- Диаметр вала: внешний диаметр вала, на котором будет работать уплотнение (иногда называемый внутренним диаметром сальника).

- Диаметр отверстия: внутренний диаметр корпуса отверстия, в котором будет работать уплотнение (иногда называемый наружным диаметром сальника).

- Ширина. Толщина или ширина сальника — еще один важный размер, влияющий на посадку и функциональность сальника.

- Материал уплотнения: Материал, используемый в кромке уплотнения, должен быть устойчив к диапазону рабочих температур, химикатам, смазочным материалам и давлению в вашем приложении.

- Факторы окружающей среды. Учитывайте внешние факторы, такие как воздействие грязи, воды и других загрязняющих веществ, колебания температуры, химическое воздействие и скорость вала. Например, сальники, которые должны выдерживать высокоскоростное вращательное движение, условия высокого давления или экстремальные температуры, требуют более прочных и эластичных материалов.

- Смазка: Смазка, используемая в данном случае, влияет на выбор уплотнительного материала. Материал должен быть совместим со смазкой, чтобы предотвратить разрушение и обеспечить долговечность уплотнения.

- Материал пружины. Выбор материала пружины подвязки также имеет решающее значение, поскольку он должен противостоять факторам окружающей среды, таким как воздействие воды, химикатов и т. д.

- Требования к приложению: Конкретные требования вашего приложения имеют решающее значение для правильного выбора. Например, если печать предназначена для оборудования пищевой промышленности, она должна соответствовать стандартам FDA.

Виды отказов сальников

Крайне важно понимать, что сальники, как и любой другой механический компонент, со временем выходят из строя. Ключом к минимизации простоев и повышению эксплуатационной эффективности является распознавание признаков выхода из строя сальника и понимание его причин. Вот некоторые распространенные режимы отказа:

- Чрезмерный износ: часто это признак регулярного трения между кромкой уплотнения и валом, обычно возникающего из-за недостаточной смазки или грубой обработки поверхности вала.

- Затвердевание или растрескивание. Воздействие сальников на высокие температуры в течение длительного времени может привести к затвердеванию или растрескиванию уплотнительного материала. Эта поломка снижает эффективность уплотнения и может привести к утечке.

- Химическая эрозия. Если материал уплотнения несовместим с химикатами или смазочными материалами, используемыми в оборудовании, он может со временем разложиться, что приведет к выходу уплотнения из строя.

- Неправильная установка: Неправильная установка сальника может привести к немедленному или преждевременному выходу из строя. Неправильная установка может быть вызвана многими причинами, такими как повреждение во время установки, смещение или использование неправильного размера.

- Чрезмерное давление. Воздействие на сальник давления, превышающего его расчетные параметры, может привести к деформации уплотнения.

Техническое обслуживание и проверка сальников

Правильное техническое обслуживание и регулярные проверки жизненно важны для продления срока службы сальников и предотвращения незапланированных простоев. Вот несколько советов:

- Регулярная смазка. Обеспечение достаточной смазки сведет к минимуму трение и предотвратит износ уплотнения. Используйте только смазочные материалы, совместимые с материалом уплотнения, чтобы избежать химической эрозии.

- Регулярные проверки. Запланируйте регулярные проверки сальников, чтобы выявить любые признаки неисправности, такие как утечки, затвердевание или видимый износ. Раннее выявление проблем может предотвратить перерастание мелких проблем в серьезные сбои.

- Правильная очистка: Грязь, сажа и мусор могут повредить уплотнительную поверхность, что приведет к утечкам. Регулярная очистка уплотнителя и прилегающих территорий может помочь предотвратить это.

- Контролируйте условия эксплуатации: следите за уровнями давления, температурой и скоростью вала. Чрезмерные колебания могут сигнализировать о неисправности и потенциально повредить сальник.

- Замена: Даже при безупречном обслуживании сальники не прослужат вечно. Понимание типичного срока службы типа сальника и материала, используемого в вашем оборудовании, поможет вам спланировать своевременную замену.

Заключение

Сальники являются неотъемлемыми компонентами различных машин и оборудования и играют жизненно важную роль в обеспечении попадания смазочных материалов внутрь, предотвращения попадания загрязнений и эффективной работы оборудования. Понимание конструкции, материалов и факторов выбора сальников может помочь вам сделать осознанный выбор в соответствии с вашими промышленными потребностями. Надежность, долговечность и эффективность, которые правильный сальник может обеспечить вашей технике, бесценны.

Global O-Ring and Seal предлагает более 50 000 уникальных сальников с 215 000 перекрестными номерами деталей для OEM-производителей. Чтобы найти нужную деталь, найдите только номер детали OEM/производителя, и отобразится сальник, соответствующий номеру детали. Если у вас нет номера детали, посетите наш интернет-магазин и воспользуйтесь параметрами фильтра, чтобы найти интересующий вас сальник. Если вы не уверены, какой сальник подходит для вашего применения, свяжитесь с нами и поговорите с представителем отдела продаж. Представитель, чтобы обсудить ваши лучшие варианты.

Русский

Русский  English

English  Español

Español  Français

Français  Português

Português  Deutsch

Deutsch  Italiano

Italiano  中文

中文  日本語

日本語  العربية

العربية  हिन्दी

हिन्दी