まとめ

- オイル シールは、シール要素 (またはリップ)、金属ケース、およびオプションのガーター スプリングという 3 つのコア コンポーネントで構成されており、それぞれがシールの機能と有効性に貢献します。

- オイルシールの選択には、設計、用途のニーズ、シャフト径、ボア径、シール材質、環境への配慮など、複数の要素を評価する必要があります。

- 適切な潤滑、定期的な検査、定期的な交換などの定期的なメンテナンスにより、オイル シールの寿命と信頼性が確保され、機械全体の効率が向上します。

導入

機械や装置が地球を動かしたり、歯車を回転させたりする機械の世界において、オイルシールは重要な部品です。オイル シール(シャフト シール) は、さまざまな 産業機器や用途の重要な部品であり、潤滑剤の流出や汚染物質の侵入を防ぎます。シンプルに見えるかもしれませんが、その構造、デザイン、用途は決してシンプルではありません。この詳細なガイドは、オイル シールの重要な役割、その構造、利用可能なさまざまな設計、および用途に合わせてオイル シールを選択する際に考慮すべき重要な要素を理解するのに役立つことを目的としています。

オイルシールの目的

オイルシールは、あらゆる機械内で 3 つの重要な役割を果たします。まず、高圧下でも潤滑剤や流体がシールの外に漏れるのを防ぎます。十分な潤滑は機械がスムーズに機能するために重要な要件であるため、この機能により機器の効果的な動作が保証されます。第二に、機械内部に潤滑油を保持します。この保持機能により、定期的なメンテナンスや再潤滑の必要性が軽減され、時間とリソースが節約されます。第三に、オイルシールは汚染物質に対するバリアとして機能します。汚れ、ほこり、その他の潜在的な汚染物質が機械に侵入するのを防ぎ、敏感な部品を損傷や摩耗から保護します。

オイルシールの構造

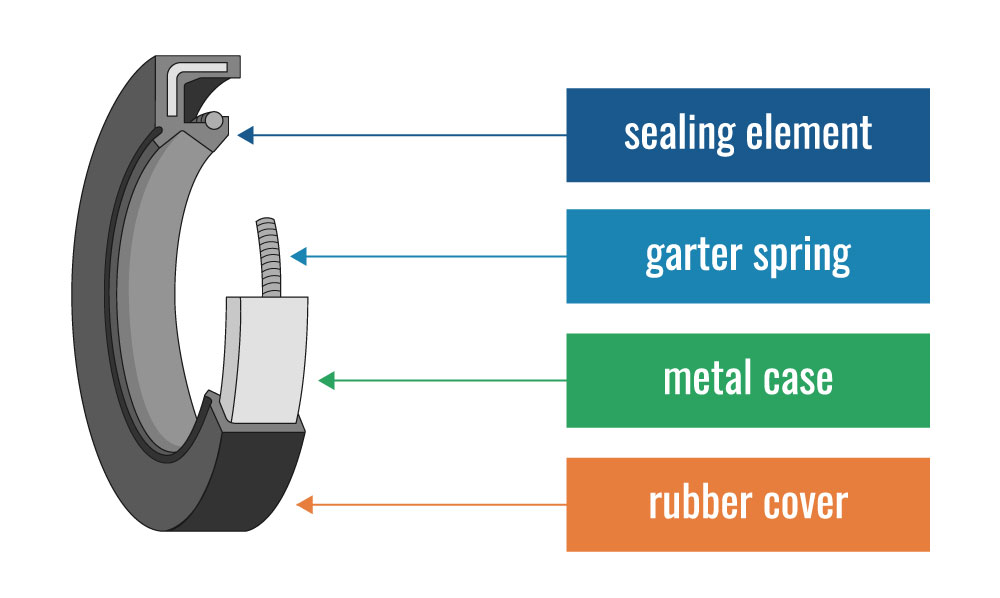

オイルシールの構造は緻密なエンジニアリングの証です。各オイル シールは主に、シール要素と金属ケースの 2 つのコア部品で構成されます。これらのパーツが連携することでシールの機能と効果が生まれます。ガーター スプリングも利用可能な機能として含まれており、追加の操作サポート層を提供します。

シール要素

シール要素はシールリップとも呼ばれ、オイルシールの内部を形成します。用途の特定のニーズに応じて、さまざまな材料でリップを構成できます。以下に一般的に使用される材料をいくつか示します。

- ニトリルゴム (NBR) : シール要素に最もよく使用される材料で、優れた耐熱性と塩水、油、作動油、ガソリンに対する耐性を誇ります。推奨動作温度範囲は -40 ~ 120°C (-40 ~ 248°F) です。ニトリルは乾燥した環境でも適切に機能しますが、それは断続的な期間に限られます。

- ポリアクリレートゴム (PA) : PA はニトリルよりも優れた耐熱性を備えているため、表面速度の高い環境に最適な材料です。 -20 ~ 150°C (-4 ~ 302°F) の温度範囲内で最適に機能します。水や-4°F (20°C) 未満の温度には対応できません。

- シリコーンゴム (SI) :低温および高温 (-58 ~ 356°F、または -50 ~ 180°C) に対する耐性が人気の選択肢です。シリコーンゴムは潤滑剤の吸収性に優れ、摩擦や摩耗を軽減するため、クランクシャフトのシールに最適です。ただし、加水分解に対する耐性が低いため、酸化したオイルやヒプノイドオイルには適していません。

- フッ素ゴム (FKM):バイトン® としても知られるこの材料は、耐薬品性と高温での優れた性能を備えています。優れた耐久性と耐熱性が高く評価されています。

メタルケース

金属ケースはオイルシールの外装または枠の役割を果たし、シールに剛性と強度を与えます。ケースの材質の選択は、シールが動作する環境によって異なります。多くの場合、シール要素に使用されているのと同じゴム材料がケースを覆い、ハウジングのボア内でオイルシールの外側をシールするのに役立ちます。

- 炭素鋼: オイルシールケースの最も一般的な材質で、標準潤滑剤の使用に適しています。

- ステンレス鋼:水、化学薬品、または耐食性の用途に最適です。ステンレススチールのケースは、多くの FDA アプリケーションにも適しています。

外側の金属ケースを備えたオイル シールには、ハウジングのボア内の傷や欠陥の防錆、識別、シールを助けるために外縁に適用される仕上げまたは処理が含まれる場合があります。メタルODオイルシールの外側エッジに施される一般的な仕上げには、プレーン(通常黄緑色の結合剤)、カラー塗装エッジ、研削研磨エッジなどがあります。

ガータースプリング

ガーター スプリングを組み込むと、シャフトに対してシール リップに圧力がかかり、確実に密閉されます。材質の選択もケース同様、使用環境に大きく左右されます。

ガーター スプリングは通常、潤滑剤がオイルの場合に使用されます。これは、密閉性を維持するために必要な下向きの力を提供するためです。ただし、潤滑剤がグリースである場合は、ガーター スプリングを省略できる場合がよくあります。グリースは粘度が低いため、効果的なシールを維持するためにそれほど大きな下向きの力を必要としません。

標準シールリップ設計

オイルシールにはさまざまなリップデザインがあり、それぞれ独自の目的を果たし、さまざまな用途に適しています。最も一般的な業界標準のリップ デザインについて説明します。

- シングルリップ:この設計はガータースプリングを特徴としており、主に低圧用途で内部媒体をシールします。汚れや汚染物質のある環境には理想的ではありません。

- ダブルリップ:シングルリップ設計と同様に、この設計では、低圧用途で内部媒体をシールするプライマリリップを備えたガータースプリングを使用します。二次 (または補助) リップは、ほこりや汚れからさらに保護します。

- デュアルまたはツイン リップ:この設計は、2 つの同一のプライマリ リップとガーター スプリングを備えており、通常は 2 つの液体を分離するために使用されます。このリップのデザインには、唇の間の空間をグリースまたは同様の物質で潤滑することが不可欠です。

- シングルリップ、スプリングなし: このリップデザインにはスプリングが含まれておらず、主にグリースなどの非圧力媒体のシールや汚れからの保護に使用されます。

- ダブルリップ、スプリングなし: この設計にもスプリングがなく、一般にグリースのような非圧力媒体をシールするために使用されます。内部メディアと外部メディアの両方から保護します。

標準シールケース設計

オイルシールにはリップのデザインだけでなく、ケースのデザインにもさまざまな種類があり、それぞれに役割があります。最も一般的なもののいくつかを次に示します。

- タイプA : 構造剛性を高めるための強化プレートを備えた金属外装ケース。直径が 150mm を超えるシャフト、さらなる強度が必要な小さなシャフト、または特殊なゴム配合物と使用する場合に最適です。

- タイプB:一般的に直径150mm以下のシャフトに使用される金属製のアウターケースで、ボアハウジングの材質は鋼または鋳鉄製です。ハウジング内にしっかりとした正確なシールを提供しますが、外径 (OD) の静的シールが制限される場合があります。

- タイプ C:ゴムで覆われた金属ケースで、どのサイズのシャフトでも使用できます。ゴムは錆や腐食を防ぎ、組み立て中の損傷を防ぎます。この設計は、軟質合金、プラスチックハウジング材料、またはハウジング表面に軽度の損傷がある環境での交換に適しています。

オイルシールの選定ポイント

適切なオイル シールを選択するには、用途のニーズと条件を総合的に評価する必要があります。オイルシールを選択する際に考慮すべき重要な要素は次のとおりです。

- タイプ:選択したリップデザインとケースタイプの組み合わせにより、オイルシール全体のデザインが決まります。

- シャフト直径:シールが動作するシャフトの外径 (オイル シールの ID とも呼ばれます)

- ボア径:シールが作動するボアハウジングの内径 (オイルシールの外径とも呼ばれます)

- 幅:オイル シールの厚さまたは幅は、オイル シールのフィット感と機能に影響を与えるもう 1 つの重要な寸法です。

- シール材料:シールリップに使用される材料は、使用温度範囲、化学物質、潤滑剤、およびアプリケーションの圧力に耐性がある必要があります。

- 環境要因:汚れ、水、その他の汚染物質への暴露、温度変動、化学薬品への暴露、シャフト速度などの外部要因を考慮します。たとえば、高速回転運動、高圧条件、または極端な温度に耐えなければならないオイル シールには、より耐久性と弾性のある材料が必要です。

- 潤滑:用途に使用される潤滑は、シール材の選択に影響します。劣化を防ぎシールの寿命を確保するには、材料は潤滑剤と適合する必要があります。

- スプリングの材質:ガーター スプリングの材質の選択も、水や化学物質への曝露などの環境要因に耐える必要があるため、重要です。

- アプリケーション要件:アプリケーションの特定の要件は、正しい選択を行うために重要です。たとえば、シールが食品加工機械用の場合、FDA 規格を満たさなければなりません。

オイルシールの故障モード

他の機械部品と同様に、オイル シールも時間の経過とともに故障する可能性があることを理解することが重要です。ダウンタイムを最小限に抑え、業務効率を向上させる鍵となるのは、オイル シールの故障の兆候を認識し、その原因を理解することです。一般的な障害モードをいくつか示します。

- 過度の摩耗:これは多くの場合、シール リップとシャフトの間の定期的な摩擦の兆候であり、通常は不十分な潤滑またはシャフトの表面仕上げが粗いことが原因です。

- 硬化やひび割れ:オイルシールを高温に長時間さらすと、シール材の硬化やひび割れが発生することがあります。この故障によりシールの有効性が損なわれ、漏れが発生する可能性があります。

- 化学的侵食:シールの材質が機械で使用される化学薬品や潤滑剤と適合しない場合、時間の経過とともに劣化し、シールの破損につながる可能性があります。

- 不適切な取り付け:不適切なオイル シールの取り付けは、即時または早期の故障を引き起こす可能性があります。この不適切なフィット感は、取り付け時の損傷、位置ずれ、不適切なサイズの使用など、さまざまな理由で発生する可能性があります。

- 過剰な圧力:オイルシールが設計パラメータを超える圧力にさらされると、シールが変形する可能性があります。

オイルシールの保守点検

オイルシールの寿命を延ばし、予期せぬダウンタイムを防ぐためには、適切なメンテナンスと定期的な点検が不可欠です。以下にいくつかのヒントを示します。

- 定期的な潤滑:適切な潤滑を確保すると、摩擦が最小限に抑えられ、シールの磨耗が防止されます。化学的侵食を避けるために、シール材質に応じて互換性のある潤滑剤のみを使用してください。

- 定期検査:オイルシールの定期検査をスケジュールして、漏れ、硬化、目に見える摩耗などの故障の兆候を見つけます。問題を早期に発見することで、軽微な問題が重大な障害に発展するのを防ぐことができます。

- 適切なクリーニング:汚れ、汚れ、破片はシール表面を損傷し、漏れを引き起こす可能性があります。シールとその周囲を定期的に掃除すると、これを防ぐことができます。

- 動作条件の監視:圧力レベル、温度、シャフト速度を追跡します。過度の変動は異常を示し、オイル シールに損傷を与える可能性があります。

- 交換:完璧なメンテナンスを行ったとしても、オイル シールは永久に使えるわけではありません。機械に使用されているオイル シールの種類と材質の一般的な寿命を理解すると、適切な時期に交換する計画を立てるのに役立ちます。

結論

オイル シールは、さまざまな機械や装置に不可欠なコンポーネントであり、潤滑剤を保持し、汚染物質を遮断し、機械を効率的に動作させる上で重要な役割を果たしています。オイル シールの設計、材料、選択要素を理解することは、産業上のニーズに基づいた情報に基づいた選択を行うのに役立ちます。適切なオイル シールが機械にもたらす信頼性、寿命、効率は非常に貴重です。

Global O-Ring and Seal は、OEM およびメーカー向けに 215,000 の相互参照部品番号を持つ50,000 を超える独自のオイル シールを提供しています。必要な部品を探す場合は、OEM/メーカー品番のみで検索すると、その品番に適合するオイルシールが表示されます。部品番号がない場合は、 当社のオンライン ストアにアクセスし、フィルター オプションを使用して、ご希望のオイル シールを見つけてください。どのオイル シールがお客様の用途に適しているかわからない場合は、当社にお問い合わせいただき、営業担当者にご相談ください。代表者が最善の選択肢について話し合います。

日本語

日本語  English

English  Español

Español  Français

Français  Português

Português  Deutsch

Deutsch  Italiano

Italiano  Русский

Русский  中文

中文  العربية

العربية  हिन्दी

हिन्दी