Zusammenfassung

- Öldichtungen bestehen aus drei Hauptkomponenten – dem Dichtungselement (oder der Lippe), dem Metallgehäuse und der optionalen Zugfeder. Jede dieser Komponenten trägt zur Funktionalität und Wirksamkeit der Dichtung bei.

- Bei der Auswahl einer Öldichtung müssen zahlreiche Faktoren berücksichtigt werden, darunter Design, Anwendungsanforderungen, Wellendurchmesser, Bohrungsdurchmesser, Dichtungsmaterial und Umweltaspekte.

- Regelmäßige Wartung, einschließlich ordnungsgemäßer Schmierung, Routineinspektionen und planmäßiger Auswechslungen, gewährleistet die Langlebigkeit und Zuverlässigkeit der Öldichtungen und verbessert die Gesamteffizienz der Maschine.

Einführung

In der Welt der Mechanik, in der Maschinen und Geräte die Erde bewegen und Zahnräder rotieren lassen, ist die Öldichtung ein wichtiges Bauteil. Öldichtungen oder Wellendichtungen sind ein entscheidender Bestandteil verschiedener Industriegeräte und -anwendungen und sorgen dafür, dass keine Schmiermittel entweichen und keine Verunreinigungen eindringen. Sie mögen zwar einfach erscheinen, aber ihre Konstruktion, ihr Design und ihre Anwendung sind alles andere als einfach. Dieser ausführliche Leitfaden soll Ihnen helfen, die wesentliche Rolle von Öldichtungen, ihre Konstruktion, die verschiedenen verfügbaren Designs und die wichtigsten Faktoren zu verstehen, die Sie bei der Auswahl einer Dichtung für Ihre Anwendung berücksichtigen sollten.

Zweck einer Öldichtung

Eine Öldichtung erfüllt in jeder Maschine drei wichtige Aufgaben. Erstens verhindert sie das Austreten von Schmiermitteln oder Flüssigkeiten außerhalb der Dichtung, selbst unter hohem Druck. Diese Funktion gewährleistet den effektiven Betrieb der Anlage, da eine ausreichende Schmierung eine Grundvoraussetzung für das reibungslose Funktionieren von Maschinen ist. Zweitens hält sie das Schmieröl in der Maschine. Diese Rückhaltefunktion reduziert den Bedarf an ständiger Wartung oder Nachschmierung und spart so Zeit und Ressourcen. Drittens fungiert die Öldichtung als Barriere gegen Verunreinigungen. Sie verhindert, dass Schmutz, Staub und andere potenzielle Verunreinigungen in die Maschine eindringen, und schützt empfindliche Teile vor Beschädigung oder Verschleiß.

Aufbau einer Öldichtung

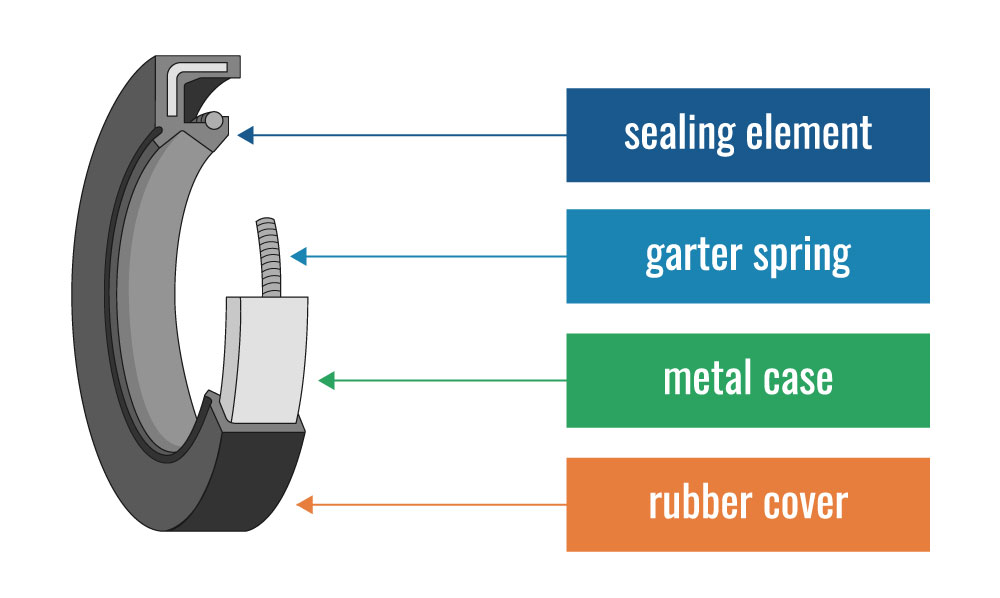

Die Konstruktion einer Öldichtung ist ein Beweis für sorgfältige Konstruktion. Jede Öldichtung besteht hauptsächlich aus zwei Kernkomponenten: dem Dichtungselement und dem Metallgehäuse. Das Zusammenspiel dieser Teile ergibt die Funktionalität und Wirksamkeit der Dichtung. Als optionale Funktion kann auch eine Zugfeder enthalten sein, die eine zusätzliche Ebene der Betriebsunterstützung bietet.

Dichtelement

Das Dichtelement, auch Dichtlippe genannt, bildet die Innenseite der Öldichtung. Je nach den spezifischen Anforderungen der Anwendung kann die Lippe aus verschiedenen Materialien bestehen. Nachfolgend sind einige häufig verwendete Materialien aufgeführt:

- Nitrilkautschuk (NBR) : Dies ist das am häufigsten verwendete Material für Dichtungselemente. Es zeichnet sich durch gute Hitzebeständigkeit sowie Beständigkeit gegen Salzlösungen, Öle, Hydrauliköle und Benzin aus. Der empfohlene Betriebstemperaturbereich liegt zwischen -40 und 120 °C. Nitril funktioniert in trockener Umgebung ausreichend, jedoch nur zeitweise.

- Polyacrylatkautschuk (PA) : PA ist ein Material der Wahl für Umgebungen mit hoher Oberflächengeschwindigkeit, da es eine bessere Hitzebeständigkeit als Nitril aufweist. Es funktioniert optimal in einem Temperaturbereich von -20 bis 150 °C (-4 bis 302 °F). Es ist nicht kompatibel mit Wasser oder Temperaturen unter -20 °C (-4 °F).

- Silikonkautschuk (SI) : Eine beliebte Wahl aufgrund seiner Beständigkeit gegen niedrige und hohe Temperaturen (-58 bis 356 °F bzw. -50 bis 180 °C). Silikonkautschuk hat eine hohe Schmiermittelaufnahmefähigkeit, was Reibung und Verschleiß reduziert und ihn ideal für Kurbelwellendichtungen macht. Aufgrund seiner geringen Hydrolysebeständigkeit ist er jedoch für oxidierte oder hypnoide Öle ungeeignet.

- Fluorkautschuk (FKM): Dieses Material, auch als Viton® bekannt, bietet eine hervorragende Beständigkeit gegen Chemikalien und Leistung bei hohen Temperaturen. Es wird für seine außergewöhnliche Haltbarkeit und Hitzebeständigkeit hoch geschätzt.

Metallgehäuse

Das Metallgehäuse dient als Außenhülle oder Rahmen der Öldichtung und verleiht der Dichtung Festigkeit und Festigkeit. Die Auswahl des Gehäusematerials hängt von der Umgebung ab, in der die Dichtung eingesetzt wird. Häufig wird das Gehäuse mit demselben Gummimaterial umhüllt, das auch für das Dichtungselement verwendet wird, um die Außenhülle der Öldichtung in der Gehäusebohrung abzudichten.

- Kohlenstoffstahl : Das am häufigsten verwendete Material für Öldichtungsgehäuse, geeignet für die Verwendung mit Standardschmiermitteln.

- Edelstahl: Ideal für Anwendungen im Bereich Wasser, Chemikalien oder Korrosionsbeständigkeit. Edelstahlgehäuse sind auch für viele FDA-Anwendungen geeignet.

Öldichtungen mit äußeren Metallgehäusen können Oberflächenbehandlungen oder Veredelungen aufweisen, die auf die Außenkante aufgetragen werden, um Rostschutz zu bieten, Kratzer oder Unebenheiten in der Gehäusebohrung zu erkennen und abzudichten. Übliche Oberflächenbehandlungen, die auf die Außenkante von metallischen Außendurchmesser-Öldichtungen aufgetragen werden, sind glatte (ein Bindemittel, das normalerweise eine gelblich-grüne Farbe hat), farbig lackierte Kanten und geschliffene und polierte Kanten.

Strumpfbandfeder

Wenn sie eingebaut ist, übt die Zugfeder Druck auf die Dichtlippe gegen die Welle aus und sorgt so für eine dichte Abdichtung. Die Materialauswahl hängt, wie auch die des Gehäuses, weitgehend von der Einsatzumgebung ab.

Ringfedern werden im Allgemeinen verwendet, wenn Öl als Schmiermittel verwendet wird, da sie die notwendige Abwärtskraft erzeugen, um eine dichte Abdichtung aufrechtzuerhalten. Wenn jedoch Fett als Schmiermittel verwendet wird, können Ringfedern häufig weggelassen werden. Aufgrund seiner geringen Viskosität erfordert Fett keine so große Abwärtskraft, um eine wirksame Abdichtung aufrechtzuerhalten.

Standardausführungen der Dichtlippen

Öldichtungen gibt es mit verschiedenen Lippendesigns, die jeweils einem einzigartigen Zweck dienen und für unterschiedliche Anwendungen geeignet sind. Lassen Sie uns die gängigsten Lippendesigns nach Industriestandard besprechen:

- Einzellippe: Diese Konstruktion verfügt über eine Ringfeder und dichtet hauptsächlich gegen interne Medien bei Niederdruckanwendungen ab. Sie ist nicht ideal für Umgebungen mit Schmutz oder Verunreinigungen.

- Doppellippe: Wie bei der Einzellippenkonstruktion wird bei dieser Konstruktion eine Ringfeder mit einer Primärlippe verwendet, die bei Niederdruckanwendungen gegen das interne Medium abdichtet. Die Sekundärlippe (oder Hilfslippe) bietet zusätzlichen Schutz vor Staub und Schmutz.

- Doppellippe oder Zwillingslippe: Diese Konstruktion verfügt über zwei identische Primärlippen und eine Ringfeder, die normalerweise zum Trennen zweier Flüssigkeiten verwendet wird. Bei dieser Lippenkonstruktion ist es wichtig, den Raum zwischen den Lippen mit einem Fett oder einer ähnlichen Substanz zu schmieren.

- Einfache Lippe, keine Feder : Diese Lippenkonstruktion ohne Feder wird hauptsächlich zum Abdichten von nicht unter Druck stehenden Medien, wie z. B. Fett, oder zum Schutz vor Schmutz verwendet.

- Doppellippe, keine Feder : Auch diese Konstruktion ist federlos und wird im Allgemeinen zum Abdichten von drucklosen Medien wie Fett verwendet. Sie schützt sowohl vor internen als auch externen Medien.

Standardausführungen von Dichtungsgehäusen

Neben der Vielfalt an Lippendesigns gibt es Öldichtungen auch in verschiedenen Gehäusedesigns, von denen jedes eine einzigartige Funktion erfüllt. Hier sind einige der gängigsten:

- Typ A : Ein äußeres Metallgehäuse mit einer verstärkten Platte für strukturelle Steifigkeit. Ideal für Wellen mit einem Durchmesser von mehr als 150 mm, kleinere Wellen, die zusätzliche Festigkeit benötigen, oder bei Verwendung mit speziellen Gummimischungen.

- Typ B: Ein äußeres Metallgehäuse, das im Allgemeinen bei Wellen mit Durchmessern unter 150 mm und Bohrungsgehäusematerialien aus Stahl oder Gusseisen verwendet wird. Es bietet eine feste und genaue Abdichtung im Gehäuse, kann jedoch die statische Abdichtung am Außendurchmesser (OD) einschränken.

- Typ C: Ein gummibeschichtetes Metallgehäuse, das für Wellen jeder Größe geeignet ist. Der Gummi verhindert Rost und Korrosion und schützt vor Beschädigungen während der Montage. Dieses Design eignet sich für weiche Legierungen, Kunststoffgehäusematerialien oder zum Austausch in Umgebungen mit geringfügigen Schäden an der Gehäuseoberfläche.

Faktoren bei der Auswahl der Öldichtung

Um die richtige Öldichtung auszuwählen, müssen Sie die Anforderungen und Bedingungen Ihrer Anwendung umfassend bewerten. Im Folgenden finden Sie die wichtigsten Faktoren, die Sie bei der Auswahl einer Öldichtung berücksichtigen sollten:

- Typ: Die von Ihnen ausgewählte Kombination aus Lippendesign und Gehäusetyp bestimmt das Gesamtdesign der Öldichtung.

- Wellendurchmesser: Der Außendurchmesser der Welle, auf der die Dichtung eingesetzt wird (manchmal auch als Innendurchmesser der Öldichtung bezeichnet)

- Bohrungsdurchmesser: Der Innendurchmesser des Bohrungsgehäuses, in dem die Dichtung eingesetzt wird (manchmal auch als Außendurchmesser der Öldichtung bezeichnet)

- Breite: Die Dicke oder Breite der Öldichtung ist eine weitere wichtige Abmessung, die sich auf Passform und Funktionalität der Öldichtung auswirkt.

- Dichtungsmaterial: Das in der Dichtungslippe verwendete Material sollte gegenüber dem Betriebstemperaturbereich, den Chemikalien, Schmiermitteln und Drücken Ihrer Anwendung beständig sein.

- Umweltfaktoren: Berücksichtigen Sie externe Faktoren wie Schmutz, Wasser und andere Verunreinigungen, Temperaturschwankungen, chemische Einflüsse und Wellendrehzahl. Beispielsweise erfordern Öldichtungen, die Hochgeschwindigkeitsdrehbewegungen, Hochdruckbedingungen oder extremen Temperaturen standhalten müssen, haltbarere und widerstandsfähigere Materialien.

- Schmierung: Die in der Anwendung verwendete Schmierung beeinflusst die Wahl des Dichtungsmaterials. Das Material muss mit dem Schmiermittel kompatibel sein, um eine Verschlechterung zu verhindern und die Langlebigkeit der Dichtung sicherzustellen.

- Federmaterial: Die Wahl des Materials für die Ringfeder ist ebenfalls entscheidend, da es Umwelteinflüssen wie Wasser, Chemikalien usw. standhalten muss.

- Anwendungsanforderungen: Die spezifischen Anforderungen Ihrer Anwendung sind entscheidend für die richtige Wahl. Wenn die Dichtung beispielsweise für eine Lebensmittelverarbeitungsmaschine bestimmt ist, muss sie den FDA-Standards entsprechen.

Ausfallarten von Öldichtungen

Es ist wichtig zu verstehen, dass Öldichtungen wie jede andere mechanische Komponente mit der Zeit ausfallen können. Der Schlüssel zur Minimierung von Ausfallzeiten und zur Verbesserung der Betriebseffizienz liegt darin, die Anzeichen für Öldichtungsausfälle zu erkennen und die Ursachen zu verstehen. Hier sind einige häufige Ausfallarten:

- Übermäßiger Verschleiß: Dies ist oft ein Zeichen für regelmäßige Reibung zwischen der Dichtungslippe und der Welle und ist normalerweise auf unzureichende Schmierung oder eine raue Wellenoberfläche zurückzuführen.

- Aushärtung oder Rissbildung: Wenn Öldichtungen über längere Zeit hohen Temperaturen ausgesetzt werden, kann das Dichtungsmaterial aushärten oder reißen. Dieser Schaden beeinträchtigt die Wirksamkeit der Dichtung und kann zu Undichtigkeiten führen.

- Chemische Erosion: Wenn das Dichtungsmaterial nicht mit den in der Maschine verwendeten Chemikalien oder Schmiermitteln kompatibel ist, kann es mit der Zeit beschädigt werden, was zu einem Dichtungsversagen führt.

- Falsche Installation: Falsche Öldichtungsmontage kann zu sofortigem oder vorzeitigem Ausfall führen. Diese falsche Montage kann viele Gründe haben, wie z. B. Beschädigung während der Installation, Fehlausrichtung oder Verwendung der falschen Größe.

- Übermäßiger Druck: Wird eine Öldichtung einem Druck ausgesetzt, der über ihre Konstruktionsparameter hinausgeht, kann es zu einer Verformung der Dichtung kommen.

Wartung und Inspektion von Öldichtungen

Um die Lebensdauer von Öldichtungen zu verlängern und ungeplante Ausfallzeiten zu vermeiden, sind ordnungsgemäße Wartung und regelmäßige Inspektion von entscheidender Bedeutung. Hier einige Tipps:

- Regelmäßige Schmierung: Durch ausreichende Schmierung wird die Reibung minimiert und der Verschleiß der Dichtung verhindert. Verwenden Sie nur auf das Dichtungsmaterial abgestimmte Schmiermittel, um chemische Erosion zu vermeiden.

- Routineinspektionen: Planen Sie regelmäßige Inspektionen der Öldichtungen ein, um Anzeichen von Fehlern wie Leckagen, Verhärtungen oder sichtbaren Verschleiß zu erkennen. Durch frühzeitiges Erkennen von Problemen können Sie verhindern, dass sich kleinere Probleme zu schwerwiegenden Fehlern entwickeln.

- Richtige Reinigung: Schmutz, Ruß und Ablagerungen können die Dichtungsoberfläche beschädigen und zu Undichtigkeiten führen. Regelmäßiges Reinigen der Dichtung und der umliegenden Bereiche kann helfen, dies zu verhindern.

- Betriebsbedingungen überwachen: Behalten Sie Druckniveau, Temperatur und Wellendrehzahl im Auge. Übermäßige Schwankungen können auf einen Fehler hinweisen und möglicherweise die Öldichtung beschädigen.

- Austausch: Selbst bei einwandfreier Wartung halten Öldichtungen nicht ewig. Wenn Sie die typische Lebensdauer des in Ihrer Maschine verwendeten Öldichtungstyps und -materials kennen, können Sie rechtzeitige Austausche planen.

Abschluss

Öldichtungen sind integrale Bestandteile einer Reihe von Maschinen und Geräten und spielen eine wichtige Rolle dabei, Schmiermittel drinnen und Verunreinigungen draußen zu halten und Maschinen effizient zu betreiben. Wenn Sie das Design, die Materialien und die Auswahlfaktoren von Öldichtungen verstehen, können Sie eine fundierte Entscheidung hinsichtlich Ihrer industriellen Anforderungen treffen. Die Zuverlässigkeit, Langlebigkeit und Effizienz, die die richtige Öldichtung Ihren Maschinen verleihen kann, ist unbezahlbar.

Global O-Ring and Seal bietet über 50.000 einzigartige Öldichtungen mit 215.000 Querverweise zu Teilenummern für OEMs und Hersteller. Um ein benötigtes Teil zu finden, suchen Sie einfach nach der OEM-/Hersteller-Teilenummer, und die Öldichtung, die der Teilenummer entspricht, wird angezeigt. Wenn Sie keine Teilenummer haben, besuchen Sie unseren Online-Shop und verwenden Sie die Filteroptionen, um die Öldichtung zu finden, an der Sie interessiert sind. Wenn Sie sich nicht sicher sind, welche Öldichtung für Ihre Anwendung die richtige ist, kontaktieren Sie uns bitte und sprechen Sie mit einem Vertriebsmitarbeiter, um Ihre besten Optionen zu besprechen.

Deutsch

Deutsch  English

English  Español

Español  Français

Français  Português

Português  Italiano

Italiano  Русский

Русский  中文

中文  日本語

日本語  العربية

العربية  हिन्दी

हिन्दी