Einbau einer Öldichtung – Schritt für Schritt

Vor dem Einbau der Öldichtung

Die Öldichtung sollte einer gründlichen Inspektion unterzogen werden, um sicherzustellen, dass sie keine Mängel oder Verformungen aufweist. Ein sehr kleiner Kratzer am Außendurchmesser kann zu Undichtigkeiten in der Dichtung führen. Bewerten Sie die Bohrung, um sicherzustellen, dass keine Abriebe oder Rückstände vorhanden sind. Die Dichtung und die Welle sollten geschmiert werden, um den Lippenschutz beim ersten Lauf zu gewährleisten.

Möglichkeiten zur Installation

Beim Einbau von Wellendichtringen werden Werkzeuge zum Einbau von Öldichtungen empfohlen, um den korrekten Einbau zu erleichtern und die Wahrscheinlichkeit einer Dichtungsverspannung zu verringern. Wenn Sie ein Presswerkzeug (vorzugsweise eine pneumatische oder hydraulische Presse) verwenden, stellen Sie sicher, dass der Außendurchmesser des Werkzeugs 0,01 Zoll (0,25 mm) kleiner als die Größe der Bohrung ist.

Dichtungsspannung:

Beim Dichtungsschiefstand entsteht auf einer Seite der Dichtlippe eine stärkere Wellenbeeinflussung, die sich negativ auf die Funktion der Öldichtung auswirken kann. Dies führt zu einer höheren Wärmeentwicklung und zur Verhärtung und Rissbildung der Dichtlippe. Im schlimmsten Fall kann es dazu kommen, dass sich die Feder von der Dichtlippe löst.

Zurückspringen:

Bei Verwendung eines gummierten Außendurchmessers könnte die Dichtung nach dem Einbau zurückfedern. Der Gummiaußendurchmesser der Dichtung und der Bohrung erzeugen Reibung und können dazu führen, dass sich die Dichtung nach dem Einpressen von der Einbaustelle löst.

Geeignete Installationsmöglichkeiten

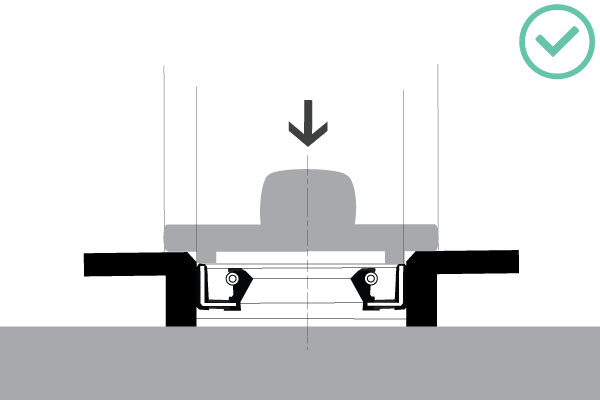

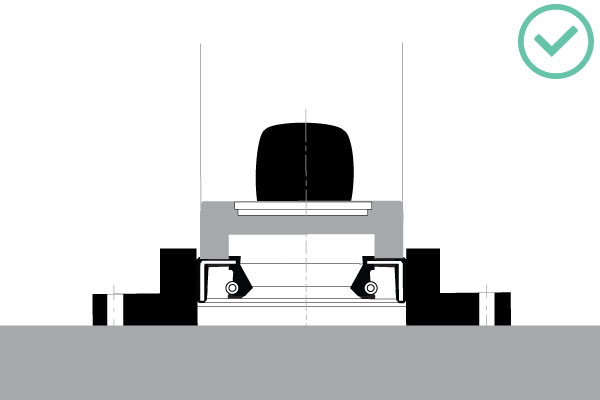

Installation des Gehäuseoberflächenanschlags:

- Die Unterseite des Installationswerkzeugs trifft auf die bearbeitete Gehäusefläche.

Installation des Gehäuseanschlags:

- Die Unterseite der Dichtung schließt bündig mit der Innenschulter der Bohrung ab.

Installation des Oberflächenstopps:

- Die Unterseite des Installationswerkzeugs trifft auf die bearbeitete Gehäusefläche.

Installation der Dichtung über den Keilverzahnungen:

- Das Installationswerkzeug ist geschmiert und verhindert so Schäden an der Dichtungslippe durch Keilnuten, Keilnuten und ungefaste Wellen.

Installation des Schließblechs:

- Gehen Sie vorsichtig vor, um sicherzustellen, dass Dichtung und Bohrung beim Einbau der Dichtung richtig ausgerichtet sind.

Installation des Wellenanschlags:

- Die Unterseite des Installationswerkzeugs trifft auf die Stirnfläche der Welle.

Unangemessene Installationsmethoden

Im Folgenden werden falsche Methoden zum Einbau einer Öldichtung beschrieben. Diese Fehler kommen recht häufig vor, werden jedoch in der Branche nicht unbedingt verstanden oder verurteilt. Falsch eingebaute Öldichtungen können verbeult und verformt werden und dadurch ihre Funktion beeinträchtigen. Bei unsachgemäßer Installation verspannt es sich in der Bohrung und versagt im Betrieb.

Falsches Fahren:

Verwenden Sie beim Einbau einer Dichtung einen geeigneten Mitnehmerring. Die Verwendung eines ungeeigneten Antriebsrings kann zu Verformungen und Fehlausrichtungen der Dichtung führen.

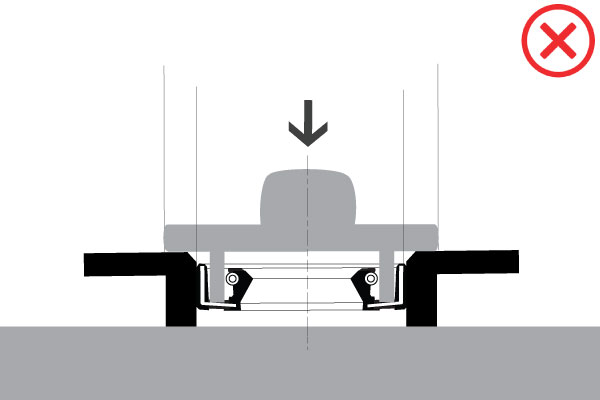

Unterdimensioniertes Installationswerkzeug:

Ein zu kleiner Eintreibdurchmesser des Montagewerkzeugs kann zu einer Verformung der Dichtung beim Einbau führen.

Unzureichend konstruiertes Installationswerkzeug:

Wenn das Installationswerkzeug nicht für die Dichtung geeignet ist, kann es zu Verformungen kommen.

Fehlausrichtungsfehler:

Wenn Werkzeug und Bohrung nicht gleichmäßig aufeinandertreffen, kann sich die Dichtung in der Bohrung verformen und/oder verklemmen. Dadurch wird ein Leckpfad für das abzudichtende Material geschaffen.

Deutsch

Deutsch  English

English  Español

Español  Français

Français  Português

Português  Italiano

Italiano  Русский

Русский  中文

中文  日本語

日本語  العربية

العربية  हिन्दी

हिन्दी