Résumé

- Les revêtements de surface comme le PTFE et le Moly améliorent considérablement les performances des joints toriques en réduisant la friction, l'usure et l'extrusion, prolongeant ainsi leur durée de vie et leur efficacité opérationnelle dans diverses applications.

- Les revêtements PTFE offrent une résistance chimique et une stabilité en température inégalées, idéales pour les environnements chimiques difficiles et extrêmes, garantissant fiabilité et performances dans les applications critiques.

- Les revêtements Moly excellent dans les environnements à haute pression et à fortes contraintes en améliorant la capacité de charge et en réduisant l'usure, ce qui les rend adaptés aux machines lourdes et aux applications aérospatiales.

Introduction

La performance des joints toriques est essentielle pour garantir le bon fonctionnement des machines et la prévention des fuites. Ces composants sont fondamentaux pour l’intégrité de vastes systèmes, mais leur efficacité va au-delà du choix du matériau de base ou de la précision de la conception. Les revêtements de surface apparaissent comme une amélioration essentielle de leur fonctionnalité et de leur durée de vie. Cet article de blog explore les revêtements de surface, en mettant l'accent sur le polytétrafluoroéthylène (PTFE) et le bisulfure de molybdène (Moly), deux substances réputées pour leur capacité à améliorer considérablement les performances des joints toriques dans une myriade d'applications industrielles. En explorant les avantages et les applications uniques de ces revêtements, nous visons à éclairer la voie à suivre pour sélectionner le traitement de surface le plus adapté pour répondre aux exigences exigeantes de l'industrie moderne.

L'importance des revêtements de surface des joints toriques

L'intégrité et la performance des joints toriques sont primordiales. Ces composants apparemment petits jouent un rôle crucial dans la prévention des fuites, la protection des pièces sensibles et le bon fonctionnement des différents systèmes. Cependant, l’efficacité des joints toriques ne dépend pas uniquement de leur composition matérielle ; les revêtements de surface sont également essentiels pour améliorer leur fonctionnalité et leur longévité.

Les revêtements de surface des joints toriques réduisent la friction, l'usure et l'extrusion. La friction constitue un défi constant dans les systèmes mécaniques, entraînant une génération de chaleur, une perte d'énergie et une usure prématurée. Un revêtement de surface approprié peut réduire considérablement la friction entre le joint et sa surface de contact. Cette réduction améliore non seulement l'efficacité opérationnelle des machines, mais prolonge également la durée de vie des joints eux-mêmes.

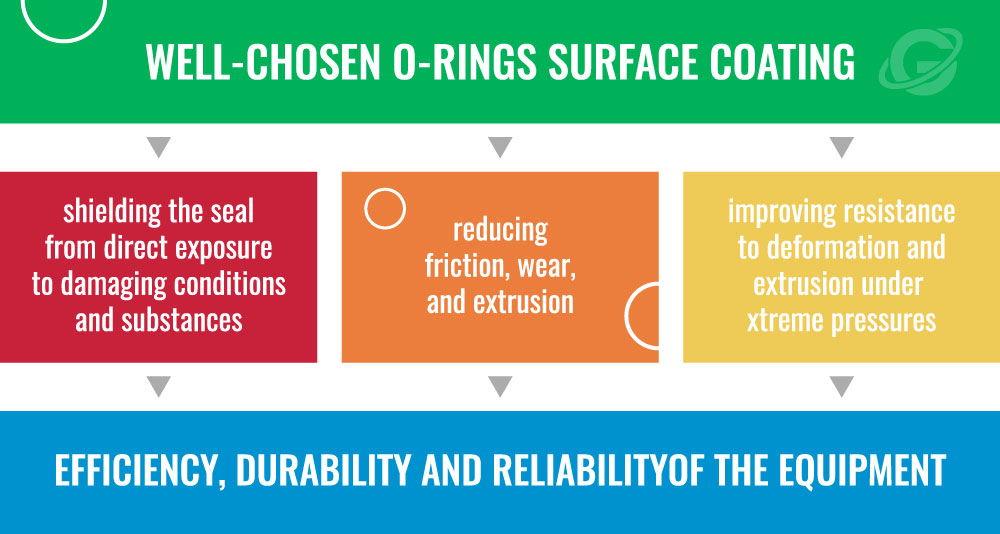

De plus, l'usure des joints toriques est inévitable, en particulier dans les applications impliquant des produits chimiques agressifs, des températures extrêmes ou des environnements à haute pression. Un revêtement de surface bien choisi agit comme une barrière protectrice, protégeant le joint de l’exposition directe à des conditions et substances nocives. Cette protection minimise la dégradation du matériau du joint, conservant ainsi son intégrité et ses capacités d'étanchéité sur une période plus longue.

L'extrusion, un défi important pour les joints toriques dans les environnements à haute pression, se produit lorsque le matériau du joint se déforme et est expulsé de l'espace d'étanchéité, compromettant ainsi l'intégrité du joint. Ce phénomène peut entraîner une défaillance prématurée des joints, entraînant des fuites ou des pannes du système. Les revêtements de surface améliorent la résilience des joints toriques en fournissant une barrière supplémentaire qui améliore leur résistance à la déformation et à l'extrusion sous des pressions extrêmes. En maintenant l'intégrité structurelle du joint, ces revêtements garantissent le fonctionnement fiable et continu des machines, protégeant ainsi contre les temps d'arrêt et les réparations coûteux associés aux défaillances du joint.

L'impact d'un traitement de surface approprié sur la durée de vie et la fiabilité des joints toriques est crucial. Les revêtements de surface améliorent considérablement les performances en réduisant la friction, l'usure et l'extrusion, ce qui entraîne moins de besoins de maintenance et de coûts opérationnels et contribue à la fiabilité globale des machines. Investir dans des revêtements de surface de haute qualité pour les joints toriques est un investissement dans l'efficacité, la durabilité et la fiabilité de votre équipement.

Explorer les revêtements PTFE

Réputé pour ses propriétés uniques, le PTFE (Polytétrafluoroéthylène) est un fluoropolymère qui offre une résistance inégalée aux produits chimiques et aux températures extrêmes, couplée à un coefficient de frottement exceptionnellement faible. Ces caractéristiques font des revêtements PTFE une solution recherchée pour améliorer les performances et la durabilité des joints toriques dans une large gamme d'applications.

L’un des principaux avantages des revêtements PTFE est leur remarquable résistance chimique. Le PTFE reste inerte face à presque tous les produits chimiques et solvants industriels, ce qui en fait un choix idéal pour les joints utilisés dans le traitement chimique, les produits pharmaceutiques et les secteurs similaires où les substances agressives sont monnaie courante. Cette résistance garantit que les joints conservent leur intégrité et leur fonctionnalité, même dans des environnements susceptibles de dégrader les matériaux.

La stabilité de la température est une autre caractéristique des revêtements PTFE. Capables de résister à des températures allant de -200°C (-328°F) à +260°C (+500°F), les joints recouverts de PTFE sont parfaitement adaptés aux applications soumises à des variations thermiques extrêmes. Qu'ils soient utilisés dans des conditions cryogéniques ou dans des procédés à haute température, ces revêtements conservent leurs propriétés, garantissant des performances d'étanchéité fiables en toutes circonstances.

La caractéristique de friction réduite des revêtements PTFE est également essentielle à leur efficacité. Les revêtements PTFE minimisent l'usure en réduisant considérablement la friction entre le joint et ses surfaces de contact, prolongeant ainsi sa durée de vie. Cette réduction du frottement améliore l'efficacité des systèmes mécaniques en réduisant les pertes d'énergie, en contribuant à des opérations plus fluides et en réduisant les besoins de maintenance.

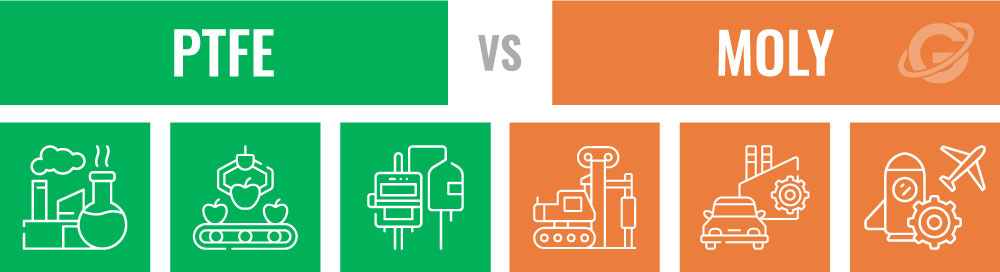

Les joints revêtus de PTFE excellent dans diverses applications, notamment l'aérospatiale , l'automobile , la transformation des aliments et l'électronique . La combinaison de la résistance chimique, de la stabilité de la température et d’un faible frottement dans ces industries est essentielle pour répondre à des normes strictes de performance et de fiabilité.

Cependant, le choix du PTFE nécessite plusieurs considérations. La compatibilité du PTFE avec le matériau du joint, l’environnement d’exploitation et les exigences de performances spécifiques de l’application sont tous des facteurs critiques. De plus, la méthode d'application du revêtement PTFE peut influencer l'efficacité globale du joint, ce qui nécessite une sélection minutieuse des processus de revêtement pour garantir une adhérence et des performances optimales.

Les revêtements PTFE offrent une solution complète pour améliorer les performances et la longévité des joints toriques. Grâce à leur résistance chimique exceptionnelle, leur stabilité en température et leur friction réduite, ces revêtements répondent aux exigences des applications industrielles les plus difficiles. En examinant attentivement les exigences et conditions spécifiques de chaque application, les ingénieurs et les concepteurs peuvent tirer parti des avantages des revêtements PTFE pour obtenir des solutions d'étanchéité supérieures.

Explorer les revêtements Moly

Le bisulfure de molybdène, communément appelé Moly, est un composé qui s'est taillé une place dans les applications industrielles grâce à ses caractéristiques distinctives. En tant que lubrifiant solide, Moly offre des performances exceptionnelles dans des conditions de haute pression, ce qui en fait un atout inestimable dans la conception et la maintenance des joints toriques.

L'une des caractéristiques les plus remarquables des revêtements Moly est leur capacité à améliorer la capacité de charge des joints toriques, ce qui est particulièrement important dans les applications où les composants mécaniques sont soumis à des contraintes extrêmes, car cela aide à prévenir la déformation et la défaillance des joints toriques. . En formant une barrière protectrice capable de supporter de lourdes charges, les revêtements Moly garantissent que les joints toriques conservent leur intégrité et continuent de remplir leur fonction essentielle de prévention des fuites et de la contamination.

De plus, les revêtements Moly sont réputés pour leur capacité à réduire l’usure. Cet attribut provient du faible coefficient de friction de Moly, qui minimise la chaleur de friction générée pendant le fonctionnement. En conséquence, les joints toriques recouverts de Moly présentent des taux d'usure réduits, ce qui se traduit par une durée de vie plus longue et des besoins de maintenance réduits. Cette résistance à l'usure est particulièrement bénéfique dans les applications où les joints toriques sont en mouvement constant ou soumis à des contraintes mécaniques importantes, car elle permet de préserver la structure et la fonctionnalité du joint torique dans le temps.

Les applications qui bénéficient le plus des joints toriques revêtus de Moly impliquent des environnements à haute pression et à haute température ou dans lesquels la lubrification est difficile. Les industries telles que l'aérospatiale , l'automobile et la machinerie lourde sont d'excellents exemples où la durabilité et la fiabilité des joints toriques sont cruciales pour le fonctionnement sûr et efficace des équipements. Les joints toriques recouverts de molybdène offrent un avantage significatif dans ces réglages, garantissant que les machines peuvent fonctionner de manière fluide et fiable, même dans des conditions difficiles.

Il existe plusieurs considérations clés lors de la détermination de la mise en œuvre de joints toriques revêtus de Moly. La compatibilité du revêtement Moly avec le matériau de base du joint torique est primordiale, car cela peut affecter l'adhérence et les performances globales du revêtement. L'environnement d'exploitation, notamment la température, la pression et l'exposition aux produits chimiques, doit également être pris en compte, car ces conditions peuvent influencer l'efficacité du revêtement Moly. De plus, la méthode d'application et l'épaisseur de la couche sont des paramètres critiques qui peuvent avoir un impact sur les performances et la longévité du joint torique.

En résumé, les revêtements Moly offrent une gamme d'avantages pour les joints toriques, allant de l'amélioration de la capacité portante à la réduction de l'usure. Leur application dans les industries qui exigent des performances et une fiabilité élevées de leurs solutions d’étanchéité soulignent la valeur du Moly en tant que revêtement de surface. En évaluant soigneusement les exigences spécifiques de leurs applications, les ingénieurs et les concepteurs peuvent exploiter tout le potentiel des revêtements Moly pour obtenir des performances d'étanchéité optimales.

PTFE vs Moly : sélection du revêtement adapté à votre application

Lors de la sélection du revêtement de surface le plus approprié pour les joints toriques, il est crucial de comprendre les résistances comparatives et les environnements d'application des revêtements PTFE et Moly. Les deux revêtements offrent des avantages uniques qui les rendent préférables dans différentes circonstances opérationnelles, et leurs performances et leur durabilité peuvent avoir un impact significatif sur la fiabilité et l'efficacité des joints toriques dans diverses applications.

Le PTFE, connu pour sa résistance chimique exceptionnelle et sa stabilité en température, est particulièrement efficace dans les environnements où les joints toriques sont exposés à des produits chimiques agressifs ou à des températures extrêmes. Son faible coefficient de frottement réduit l'usure et minimise les pertes d'énergie dues au frottement, ce qui en fait un choix idéal pour les applications nécessitant un fonctionnement fluide et une longévité. Les revêtements PTFE conviennent bien aux industries de transformation chimique, de l'alimentation et des boissons, ainsi qu'à l'industrie pharmaceutique, où la compatibilité chimique et la pureté sont primordiales.

D'autre part, les revêtements Moly sont réputés pour leur capacité de charge exceptionnelle et leur réduction de l'usure. Ces caractéristiques sont particulièrement bénéfiques dans les applications haute pression où les contraintes mécaniques peuvent entraîner une défaillance prématurée des joints toriques. La durabilité et la résistance à la déformation offertes par les revêtements Moly en font un excellent choix pour les applications de machines lourdes, automobiles et aérospatiales, où la fiabilité et les performances sous contrainte sont essentielles.

Le choix entre les revêtements PTFE et Moly dépend de plusieurs exigences opérationnelles :

- Exposition aux produits chimiques : si les joints toriques sont exposés à des produits chimiques agressifs, la résistance chimique supérieure du PTFE en fait le choix préféré.

- Plage de température : la capacité du PTFE à conserver ses propriétés sur une large plage de températures est avantageuse pour les applications impliquant des températures extrêmes.

- Charge mécanique : dans les applications où les joints toriques sont soumis à des charges ou pressions mécaniques élevées, la capacité de charge et la résistance à l'usure améliorées de Moly offrent de meilleures performances.

- Considérations relatives au frottement : Lorsque la réduction du frottement est une priorité, le coefficient de frottement plus faible du PTFE peut conduire à un fonctionnement plus efficace et à des économies d'énergie.

Il est également important de prendre en compte la compatibilité du revêtement avec le matériau du joint torique et les conditions spécifiques de l'environnement d'application, notamment la présence d'humidité, le potentiel de contamination et la durée de vie requise du joint. Consulter des experts en revêtement et en étanchéité peut fournir des informations précieuses sur le choix le plus approprié pour une application donnée, garantissant que le revêtement sélectionné améliore les performances et la fiabilité des joints toriques dans leur contexte opérationnel prévu.

Les revêtements PTFE et Moly offrent des avantages distincts répondant aux différents besoins des applications. En évaluant soigneusement les exigences spécifiques de leurs applications, les ingénieurs et les professionnels de la maintenance peuvent prendre des décisions éclairées sur le revêtement le plus approprié, optimisant ainsi les performances et la durabilité des joints toriques dans n'importe quel environnement donné.

Conclusion

Le choix du revêtement de surface joue un rôle crucial dans l’optimisation des performances et de la longévité des joints toriques. L'exploration détaillée des revêtements PTFE et Moly révèle un paysage dans lequel chaque revêtement possède des atouts uniques adaptés pour répondre à des défis opérationnels spécifiques. Le PTFE se distingue par sa résistance chimique et sa stabilité thermique exceptionnelles, ce qui en fait le choix idéal pour les applications exigeant pureté et résilience face à des conditions difficiles. Parallèlement, Moly excelle dans les environnements où les contraintes mécaniques et la portance sont primordiales, offrant une durabilité et une résistance à l'usure inégalées.

Il convient de réfléchir sérieusement au choix entre les revêtements PTFE et Moly. Cela nécessite une évaluation approfondie de l’environnement opérationnel, y compris l’exposition aux produits chimiques, les températures extrêmes et les charges mécaniques. Cet article de blog s'est efforcé de fournir un aperçu complet des avantages et des considérations associés à ces revêtements, en dotant les professionnels de l'industrie des connaissances nécessaires pour prendre des décisions éclairées.

Français

Français  English

English  Español

Español  Português

Português  Deutsch

Deutsch  Italiano

Italiano  Русский

Русский  中文

中文  日本語

日本語  العربية

العربية  हिन्दी

हिन्दी