La gomma siliconica liquida (LSR) è diventata molto popolare per varie applicazioni in diversi settori perché è un elastomero versatile che funziona bene in condizioni operative impegnative. La tecnologia LSR è cresciuta notevolmente negli ultimi dieci anni grazie alle sue opzioni di personalizzazione a basso costo per la produzione.

I componenti realizzati in SLR vengono stampati a iniezione in una camera bianca di Classe 1000 e possono essere trasformati in prodotti finali specifici. Si prestano bene alla produzione di parti quando si segue il processo di approvazione delle parti di produzione (PPAP).

In questo post descriveremo in dettaglio alcuni dei vantaggi derivanti dall'utilizzo dell'LSR nella produzione di parti automobilistiche, componenti per dispositivi medici, prodotti di tenuta per l'industria petrolifera e del gas e un'ampia gamma di prodotti di consumo o per applicazioni generali.

LSR e durezza Shore

Nel caso avessi bisogno di rinfrescarti la memoria, la gomma siliconica liquida è un elastomero in due parti composto da silicone (un polimero costituito da silossano) che viene polimerizzato utilizzando platino per formare una gomma trasparente, resistente e flessibile. Possono essere utilizzati anche altri agenti indurenti.

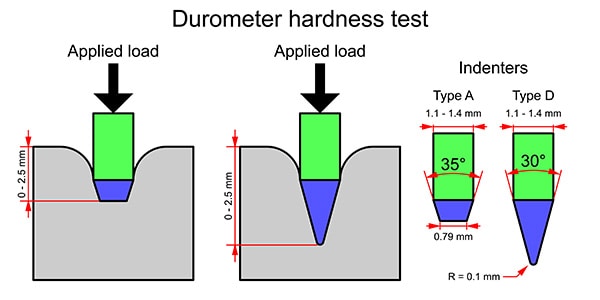

L'LSR è disponibile in diversi livelli di durezza Shore, da morbido a duro. Il durometro Shore viene utilizzato per misurare la durezza di un materiale, tipicamente dei polimeri.

La durezza di un elastomero viene misurata in base alla profondità della rientranza mediante un misuratore di impatto di dimensioni e forma standard. La durezza si ottiene confrontando la differenza tra una piccola forza iniziale e una forza finale molto maggiore.

La scala International Rubber Hardness Degrees (IRHD) ha un intervallo da 0 a 100, corrispondente al modulo elastico rispettivamente di 0 (0) e infinito (100). La misurazione viene effettuata incidendo una sfera rigida nel provino di gomma.

La scala Shore A è la più diffusa negli Stati Uniti. Le letture vanno da 30 a 95 punti. Gli elastomeri più duri utilizzano un penetratore conico appuntito con scala Shore D.

- 60 Shore A è più morbido di 70

- 70 Shore A è lo standard

- 90 Shore A è molto rigido

(Fonte immagine: dominio pubblico)

Vantaggi dell'utilizzo della gomma siliconica liquida

I prodotti LSR hanno molte proprietà chiave che li rendono una scelta eccellente per l'uso in una varietà di applicazioni. Sono:

- Resiste a temperature fino a -155ºF (68,33ºC) e massime fino a 392ºF (200ºF)

- Durezza personalizzabile da 10 a 80 Shore A durometro

- Resistenza alle condizioni ambientali come ozono, acqua, vapore e luce UV senza mostrare un invecchiamento significativo

- Biocompatibilità con il prodotto finale di grado FDA

- È inodore e insapore, non favorisce la crescita dei batteri e non macchia né corrode altri materiali

- Poiché le gomme siliconiche liquide sono altamente flessibili, non subiscono deformazioni permanenti anche se compresse per lungo tempo

Struttura chimica della gomma siliconica liquida

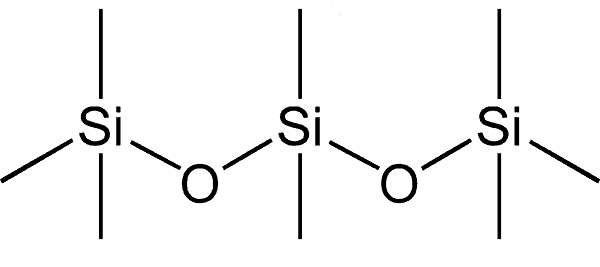

La struttura chimica dell'LSR è simile a quella di altri siliconi, come il polidimetilsilossano (PDMS). Tuttavia, l'LSR si forma quando lunghe catene di polisilossano acquisiscono rigidità e resistenza alla trazione dalla silice appositamente trattata. I polisilossani differiscono dagli altri polimeri in quanto la loro struttura principale è costituita da unità Si–O–Si, a differenza di molti altri polimeri che contengono strutture portanti di carbonio.

La struttura chimica dell'LSR è basata su un polimero reticolato, con l'aggiunta di un catalizzatore di platino. Il metil-idrogenosilossano presente nella gomma agisce come agente reticolante. Allo stesso tempo, il catalizzatore al platino è essenziale per il processo di polimerizzazione. Aiuta a garantire che il prodotto finale sia solido e durevole.

(Immagine concessa in licenza con la licenza Creative Commons Attribuzione-Condividi allo stesso modo 3.0 Unported .)

Varietà di applicazioni che utilizzano LSR

I materiali LSR sono utilizzati in molti prodotti, tra cui isolamento elettrico, resinatura e incapsulamento e componenti per dispositivi medici. La sua versatilità si presta a varie applicazioni per diversi settori come quello aerospaziale e militare , automobilistico , alimentare e delle bevande , medico e farmaceutico .

Lo stampaggio della gomma siliconica liquida è preferito rispetto allo stampaggio a compressione perché in molte situazioni di produzione sono associati costi inferiori alla prototipazione.

Il ciclo di indurimento rapido dei prodotti LSR consente la combinazione di componenti esistenti e quindi lo stampaggio a iniezione attorno ad essi. Ciò consente un'elaborazione affidabile e ripetibile in lotti ad alto volume. Inoltre, l'LSR può essere modellato in forme complesse, rendendolo perfetto per applicazioni di stampaggio precise.

- Gradi medicali: l'LSR viene spesso utilizzato nei dispositivi medici e negli impianti perché è altamente biocompatibile e i componenti possono essere sterilizzati.

- Parti elettriche: L'LSR è un materiale popolare per la realizzazione di parti elettriche. È adatto per applicazioni ad alta tensione grazie alla sua resistenza all'elevato stress elettrico.

- Autolubrificante: l'LSR è adatto per la produzione di parti che non richiedono lubrificazione o dove la lubrificazione sarebbe difficile o impossibile da applicare.

- Parti automobilistiche: utilizzate nelle guarnizioni e nelle guarnizioni del motore.

- Autoadesione: gli LSR contengono promotori di adesione che consentono loro di legarsi a se stessi e ad altri materiali come alluminio, acciaio inossidabile e nylon caricato a vetro.

- Radioopaco: questo tipo di LSR contiene solfato di bario che li rende visibili ai raggi X, utile nelle applicazioni di imaging medico.

- Ritardante di fiamma: l'LSR può resistere alla combustione e soddisfa la classificazione UL 94 HB, quindi viene utilizzato in ambienti in cui la sicurezza antincendio è un problema.

Gomma siliconica liquida e elastomeri termoplastici

In passato, gli elastomeri termoplastici (TPE) erano la scelta preferita per le applicazioni di stampaggio a iniezione. Tuttavia, in molti casi, l’LSR ha rapidamente superato i TPE. Quindi, perché l’LSR è un’opzione migliore del TPE per lo stampaggio a iniezione? Ci sono diversi motivi:

- Durabilità: l'LSR ha una tolleranza molto più elevata alle temperature estreme, il che garantisce stabilità a lungo termine. Inoltre, il materiale ha un basso compression set ed è più resistente all'usura.

- Non tossico: l'LSR non è tossico e non si degrada nel tempo. È inoltre resistente alle sostanze chimiche aggressive e ai detergenti, il che lo rende una scelta sicura per applicazioni mediche e alimentari.

- Viscosità: LSR ha una viscosità molto più bassa, rendendo più facile la lavorazione e producendo una finitura più liscia. La sua eccezionale flessibilità consente di modellarlo in forme complesse che hanno meno probabilità di incrinarsi o rompersi durante lo stampaggio a iniezione.

- Resistenza ai raggi UV: è resistente ai raggi UV, il che lo rende particolarmente adatto alla produzione di prodotti che devono soddisfare standard rigorosi.

Una cosa da tenere presente è che l'LSR è più costoso del TPE, ma la maggiore durata e flessibilità lo rendono un investimento utile.

In sintesi, la gomma siliconica liquida (LSR) offre ai progettisti e ai professionisti della produzione un materiale versatile con molteplici usi in diversi settori. Con così tante potenziali applicazioni, non c'è dubbio che la LSR continuerà a crescere in popolarità.

Hai bisogno di un preventivo? Si prega di compilare il nostro modulo RFQ .

Hai domande? Parla con uno dei nostri esperti chiamando il numero 832-990-9374.

Italiano

Italiano  English

English  Español

Español  Français

Français  Português

Português  Deutsch

Deutsch  Русский

Русский  中文

中文  日本語

日本語  العربية

العربية  हिन्दी

हिन्दी