Flüssigsilikonkautschuk (LSR) erfreut sich für verschiedene Anwendungen in unterschiedlichen Branchen großer Beliebtheit, da es sich um ein vielseitiges Elastomer handelt, das unter anspruchsvollen Betriebsbedingungen gute Leistungen erbringt. Die LSR-Technologie hat im letzten Jahrzehnt dank ihrer kostengünstigeren Anpassungsmöglichkeiten für die Herstellung einen enormen Aufschwung erlebt.

Komponenten aus SLR werden in einem Reinraum der Klasse 1000 spritzgegossen und können zu spezifischen Endprodukten geformt werden. Sie eignen sich gut für die Herstellung von Teilen, wenn der Production Part Approval Process (PPAP) eingehalten wird.

In diesem Beitrag erläutern wir einige der Vorteile der Verwendung von LSR bei der Herstellung von Autoteilen, Komponenten für medizinische Geräte, Dichtungsprodukten für die Öl- und Gasindustrie und einer breiten Palette von Verbraucher- oder allgemeinen Anwendungsprodukten.

LSR und Shorehärte

Falls Sie Ihr Gedächtnis auffrischen müssen: Silikon-Flüssigkautschuk ist ein Zweikomponenten-Elastomer aus Silikon (ein Polymer aus Siloxan), das mit Platin ausgehärtet wird, um einen klaren, starken und flexiblen Gummi zu bilden. Es können auch andere Härtungsmittel verwendet werden.

LSR ist in verschiedenen Shore-Härtegraden erhältlich, von weich bis hart. Der Shore-Härtegrad wird verwendet, um die Härte eines Materials zu messen, typischerweise von Polymeren.

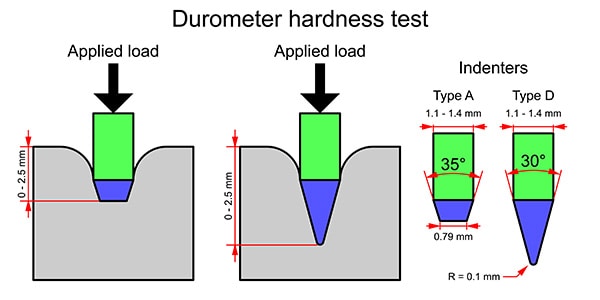

Die Härte eines Elastomers wird anhand der Eindringtiefe eines Schlagmessgeräts mit Standardgröße und -form gemessen. Die Härte wird durch Vergleich der Differenz zwischen einer kleinen Anfangskraft und einer viel größeren Endkraft ermittelt.

Die Skala der International Rubber Hardness Degrees (IRHD) reicht von 0 bis 100, was einem Elastizitätsmodul von 0 (0) bzw. unendlich (100) entspricht. Die Messung erfolgt durch Eindrücken einer starren Kugel in die Gummiprobe.

In den USA ist die Shore-A-Skala am weitesten verbreitet. Die Messwerte reichen von 30 bis 95 Punkten. Für härtere Elastomere wird ein spitzer konischer Eindringkörper mit der Shore-D-Skala verwendet.

- 60 Shore A ist weicher als 70

- 70 Shore A ist der Standard

- 90 Shore A ist sehr steif

(Bildquelle: Public Domain)

Vorteile der Verwendung von Flüssigsilikonkautschuk

LSR-Produkte verfügen über zahlreiche wichtige Eigenschaften, die sie für den Einsatz in einer Vielzahl von Anwendungen zu einer ausgezeichneten Wahl machen. Dazu zählen:

- Hält Temperaturen von –155ºF (68,33ºC) bis 392ºF (200ºF) stand

- Anpassbare Härte von 10 bis 80 Shore A Durometer

- Beständig gegen Umwelteinflüsse wie Ozon, Wasser, Dampf und UV-Licht, ohne nennenswerte Alterung zu zeigen

- Biokompatibilität mit FDA-zertifiziertem Endprodukt

- Es ist geruchs- und geschmacksneutral, fördert kein Bakterienwachstum und hinterlässt keine Flecken oder Korrosion auf anderen Materialien.

- Da flüssige Silikonkautschuke hochflexibel sind, verformen sie sich auch bei längerer Kompression nicht dauerhaft.

Chemische Struktur von Flüssigsilikonkautschuk

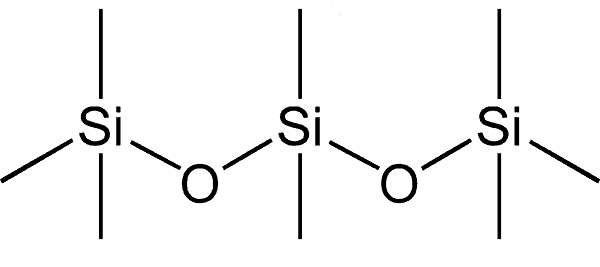

Die chemische Struktur von LSR ähnelt der anderer Silikone, wie etwa Polydimethylsiloxan (PDMS). LSR entsteht jedoch, wenn lange Polysiloxanketten durch speziell behandeltes Siliciumdioxid Steifheit und Zugfestigkeit erlangen. Polysiloxane unterscheiden sich von anderen Polymeren dadurch, dass ihr Grundgerüst aus Si–O–Si-Einheiten besteht, im Gegensatz zu vielen anderen Polymeren, die ein Kohlenstoffgrundgerüst enthalten.

Die chemische Struktur von LSR basiert auf einem vernetzten Polymer mit Zusatz eines Platinkatalysators. Das Methylwasserstoffsiloxan im Gummi wirkt als Vernetzungsmittel. Gleichzeitig ist der Platinkatalysator für den Aushärtungsprozess von entscheidender Bedeutung. Er trägt dazu bei, dass das Endprodukt stabil und langlebig ist.

(Bild lizenziert unter der Creative Commons Attribution-Share Alike 3.0 Unported- Lizenz.)

Vielfältige Einsatzmöglichkeiten von LSR

LSR-Materialien werden in vielen Produkten verwendet, unter anderem in Elektroisolierungen, Verguss- und Kapselungsmaterialien sowie in Komponenten für medizinische Geräte. Aufgrund ihrer Vielseitigkeit eignen sie sich für verschiedene Anwendungen in unterschiedlichen Branchen wie Luft- und Raumfahrt und Militär , Automobilindustrie , Lebensmittel- und Getränkeindustrie sowie Medizin und Pharmazie .

Das Formen mit Flüssigsilikonkautschuk ist dem Kompressionsformen vorzuziehen, da in vielen Fertigungssituationen mit der Prototypenherstellung geringere Kosten verbunden sind.

Der schnelle Aushärtungszyklus von LSR-Produkten ermöglicht die Kombination vorhandener Komponenten und das anschließende Spritzgießen um diese herum. Dies ermöglicht eine zuverlässige und wiederholbare Verarbeitung in großen Chargen. Darüber hinaus kann LSR in komplexe Formen gegossen werden, was es perfekt für präzise Formanwendungen macht.

- Medizinische Qualitäten: LSR wird häufig in medizinischen Geräten und Implantaten verwendet, da es eine hohe Biokompatibilität aufweist und die Komponenten sterilisiert werden können.

- Elektrische Teile: LSR ist ein beliebtes Material zur Herstellung elektrischer Teile. Aufgrund seiner Widerstandsfähigkeit gegen hohe elektrische Belastungen eignet es sich für Hochspannungsanwendungen.

- Selbstschmierend: LSR eignet sich für die Herstellung von Teilen, die keine Schmierung benötigen oder bei denen eine Schmierung schwierig oder unmöglich wäre.

- Autoteile: Wird in Motordichtungen und Dichtungsringen verwendet.

- Selbstbindend: LSRs enthalten Haftvermittler, die es ihnen ermöglichen, mit sich selbst und anderen Materialien wie Aluminium, Edelstahl und glasfaserverstärktem Nylon zu haften.

- Röntgendicht: Diese Art von LSR enthält Bariumsulfat, das sie auf Röntgenstrahlen sichtbar macht und bei medizinischen Bildgebungsanwendungen nützlich ist.

- Flammhemmend: LSR ist brennbeständig und erfüllt die UL 94 HB-Klassifizierung. Daher wird es in Umgebungen eingesetzt, in denen Brandschutz eine wichtige Rolle spielt.

Flüssigsilikonkautschuk vs. thermoplastische Elastomere

In der Vergangenheit waren thermoplastische Elastomere (TPEs) die erste Wahl für Spritzgussanwendungen. Allerdings hat LSR TPEs in vielen Fällen schnell überholt. Warum ist LSR also für Spritzguss eine bessere Option als TPE? Dafür gibt es mehrere Gründe:

- Haltbarkeit: LSR hat eine viel höhere Toleranz gegenüber extremen Temperaturen, was eine langfristige Stabilität gewährleistet. Außerdem hat das Material einen geringen Druckverformungsrest und ist widerstandsfähiger gegen Verschleiß.

- Ungiftig: LSR ist ungiftig und zersetzt sich mit der Zeit nicht. Es ist außerdem beständig gegen aggressive Chemikalien und Reinigungsmittel und ist daher eine sichere Wahl für medizinische und lebensmitteltaugliche Anwendungen.

- Viskosität: LSR hat eine viel geringere Viskosität, wodurch es leichter zu verarbeiten ist und eine glattere Oberfläche erzeugt. Seine außergewöhnliche Flexibilität ermöglicht es, es in komplizierte Formen zu bringen, die beim Spritzgießen weniger leicht reißen oder brechen.

- UV-Beständigkeit: Es ist UV-beständig und eignet sich daher bestens für die Herstellung von Produkten, die strenge Standards erfüllen müssen.

Man sollte sich darüber im Klaren sein, dass LSR teurer als TPE ist, die höhere Haltbarkeit und Flexibilität machen es jedoch zu einer lohnenden Investition.

Zusammenfassend lässt sich sagen, dass Flüssigsilikonkautschuk (LSR) Konstrukteuren und Fertigungsfachleuten ein vielseitiges Material mit vielfältigen Einsatzmöglichkeiten in verschiedenen Branchen bietet. Angesichts so vieler potenzieller Anwendungen besteht kein Zweifel daran, dass LSR weiterhin an Popularität gewinnen wird.

Benötigen Sie ein Angebot? Bitte füllen Sie unser RFQ-Formular aus.

Haben Sie Fragen? Sprechen Sie mit einem unserer Experten unter der Nummer 832-990-9374.

Deutsch

Deutsch  English

English  Español

Español  Français

Français  Português

Português  Italiano

Italiano  Русский

Русский  中文

中文  日本語

日本語  العربية

العربية  हिन्दी

हिन्दी