Resumen

- Comprender la dureza de la junta tórica, medida mediante la escala de durómetro, es crucial para optimizar el rendimiento y la longevidad en diversas aplicaciones industriales, como los sectores aeroespacial y automotriz.

- La dureza afecta las características clave de rendimiento, como la resistencia al desgaste, la compatibilidad química y la flexibilidad, lo que la hace esencial para lograr eficiencia operativa y seguridad.

- Las técnicas adecuadas de medición de la dureza y la selección de materiales son vitales para evitar fallas en la aplicación, ya que los materiales comunes varían en dureza para adaptarse a las necesidades específicas de la industria.

Introducción

Las juntas tóricas son componentes indispensables que se utilizan en muchas aplicaciones industriales y realizan funciones de sellado vitales que evitan fugas y mantienen la presión. El rendimiento y la longevidad de las juntas tóricas tienen varios factores influyentes, incluida la composición, el tamaño y la dureza del material. Medida utilizando la escala de durómetro, la dureza es un parámetro esencial para determinar la eficacia de una junta tórica, ya que afecta directamente su resistencia al desgaste, flexibilidad y capacidad para mantener un sello bajo diferentes presiones y temperaturas. Esta publicación de blog analiza la importancia de la escala de durómetro y guía a los profesionales en la selección de la dureza de la junta tórica ideal para diversas aplicaciones.

Los conceptos básicos de la escala durómétrica

El término " durómetro " cumple una doble función: se refiere tanto a la propiedad medida (dureza) como al dispositivo utilizado para medirla. El concepto de medir la dureza de los materiales se remonta a principios del siglo XX. Inicialmente desarrollada para estandarizar la dureza entre diferentes materiales, la escala de durómetro pasó por numerosos refinamientos y finalmente se estandarizó, ofreciendo un medio consistente para medir la dureza. El principio básico de la escala de durómetro consiste en medir la dureza midiendo la profundidad de una hendidura realizada por un penetrador calibrado bajo una fuerza estandarizada.

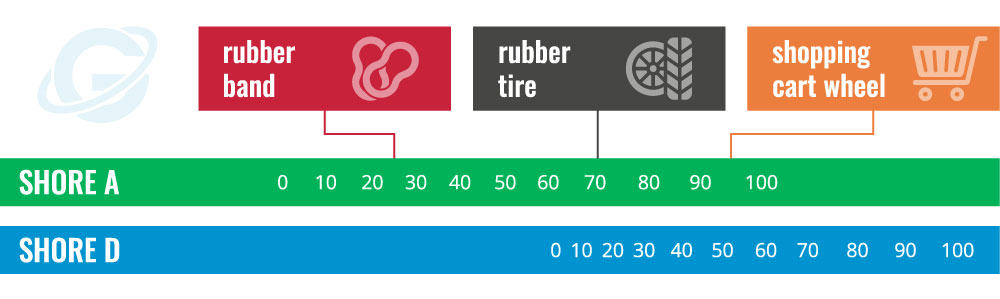

Las escalas Shore A y D son las más relevantes para la industria de las juntas tóricas. Comprender estas dos escalas es crucial para los profesionales. La escala Shore A es predominantemente adecuada para materiales más blandos como el caucho y generalmente mide la facilidad con la que estos materiales se pueden comprimir o estirar. Por el contrario, la escala Shore D está diseñada para materiales más duros como plásticos o caucho duro y evalúa qué tan resistentes son estos materiales a pinchazos o hendiduras en la superficie. Considere los siguientes ejemplos: una banda elástica tiene un durómetro de alrededor de 25 Shore A, el durómetro de un neumático de caucho es de alrededor de 70 Shore A y la rueda de un carrito de compras registra alrededor de 95 durómetro. A través de estos ejemplos, queda claro que valores de dureza más altos indican materiales más duros.

Por qué es importante la dureza en las juntas tóricas

Comprender la dureza de una junta tórica no es sólo una especificación técnica; es una puerta de entrada para optimizar el rendimiento en varias aplicaciones. Hay cuatro áreas críticas donde la dureza juega un papel fundamental: resistencia al desgaste, características de deformación por compresión, compatibilidad química y flexibilidad y durabilidad. Al comprender los matices de cada aspecto, los profesionales pueden tomar decisiones más informadas al seleccionar juntas tóricas para aplicaciones específicas.

Resistencia al desgaste

La dureza de una junta tórica se correlaciona directamente con su capacidad para resistir el desgaste con el tiempo. Generalmente, una junta tórica con mayor dureza, a menudo situada en los rangos más altos de las escalas Shore A o Shore D, mostrará una mayor resistencia a los elementos abrasivos. Ya sea el movimiento continuo de los pistones hidráulicos o las duras condiciones ambientales en entornos industriales, una junta tórica más dura puede resistir estos factores de manera más efectiva, lo que lleva a una vida útil operativa más larga. Sin embargo, es esencial considerar los requisitos específicos de la aplicación, ya que las juntas tóricas extremadamente duras pueden no ser adecuadas para todas las condiciones.

Características del conjunto de compresión

La dureza también juega un papel fundamental en la determinación de las características del conjunto de compresión de una junta tórica. Las juntas tóricas más blandas pueden deformarse fácilmente, lo que provoca un sellado ineficiente. Por otro lado, las juntas tóricas más duras tienden a mantener mejor su forma, lo que las hace más efectivas en aplicaciones donde mantener un sello constante es crucial. Sin embargo, una junta tórica demasiado dura puede volverse quebradiza con el tiempo y perder potencialmente su capacidad de sellado. Por lo tanto, comprender el equilibrio entre la dureza y las características del conjunto de compresión es vital para un rendimiento óptimo.

Compatibilidad química

Otro aspecto importante donde entra en juego la dureza es la compatibilidad química. Los materiales más duros suelen presentar una mejor resistencia a una amplia gama de sustancias corrosivas, como ácidos, álcalis y otros productos químicos que se encuentran comúnmente en entornos industriales. Sin embargo, es esencial recordar que la dureza es sólo un factor que contribuye a la compatibilidad química. Siempre consulte las tablas de compatibilidad de materiales y realice pruebas para confirmar la idoneidad de una junta tórica para exposiciones químicas específicas.

Flexibilidad y durabilidad

Finalmente, la dureza de una junta tórica afecta a su flexibilidad y, por extensión, a su durabilidad. Si bien una junta tórica más dura puede ofrecer una mayor resistencia al desgaste, puede carecer de la flexibilidad necesaria para aplicaciones dinámicas que implican movimientos frecuentes o fluctuaciones de temperatura. Una junta tórica demasiado dura puede volverse inflexible, provocando que se agriete o se rompa bajo tensión. Por lo tanto, elegir el nivel de dureza apropiado requiere comprender las condiciones estáticas y dinámicas de la aplicación para garantizar que la junta tórica permanezca flexible y duradera durante su vida operativa.

Por qué el durómetro adecuado es fundamental para el éxito de la aplicación

Elegir una junta tórica con el durómetro adecuado no es sólo un requisito técnico; es una piedra angular para lograr el máximo rendimiento y eficiencia operativa en su aplicación. El durómetro correcto garantiza que la junta tórica funcione eficazmente como sello, reduciendo la probabilidad de fugas y manteniendo la presión deseada dentro de un sistema. El uso de juntas tóricas con la dureza adecuada en aplicaciones especializadas, como procesamiento químico o sistemas aeroespaciales, mejora la seguridad y confiabilidad de toda la operación.

Por el contrario, el uso de una junta tórica con un durómetro inadecuado puede tener efectos perjudiciales. Si la junta tórica es demasiado blanda, puede deformarse bajo presión, lo que provoca un sellado ineficiente y fallas del sistema, lo que aumenta los costos de mantenimiento y plantea importantes riesgos de seguridad, especialmente en aplicaciones que involucran sustancias volátiles o peligrosas. Una junta tórica demasiado dura puede carecer de la flexibilidad necesaria para aplicaciones dinámicas, lo que la hace propensa a agrietarse o romperse, lo que puede provocar fugas y reducir la eficiencia del sistema. Por lo tanto, equivocarse con el durómetro es más que un simple descuido; puede comprometer toda la aplicación y provocar interrupciones operativas, aumento de costos e incluso posibles riesgos de seguridad.

Materiales comunes y sus clasificaciones típicas de durómetro

La elección del material de la junta tórica es fundamental para su rendimiento y cada material viene con un rango característico en la escala de durómetro. A continuación se muestra una tabla que se alinea con los rangos de durómetro de los materiales disponibles a través de Global O-Ring and Seal:

|

|

|

|

|

|---|---|---|---|

| Buna (Nitrile) | Renowned for its versatility across multiple industrial applications. | Shore A | 40-90 |

| Viton (FKM) | Highly esteemed for its superior resistance to a wide array of chemicals. | Shore A | 50-95 |

| EPDM | Excels in outdoor applications due to its remarkable weather and UV resistance. | Shore A | 50-90 |

| Silicone | Often the go-to material for applications requiring high flexibility, such as medical devices. | Shore A | 40-90 |

| AFLAS | Suited for aggressive chemicals and extreme environmental conditions. | Shore A | 70-90 |

Aplicaciones industriales: elección de la dureza adecuada

En la industria aeroespacial , las juntas tóricas enfrentan condiciones rigurosas como temperaturas extremas, alta presión y productos químicos agresivos. Por lo tanto, suelen requerir niveles de dureza más altos, generalmente en el rango superior de las escalas Shore A o D. Generalmente se prefieren materiales como Viton (FKM) con niveles de dureza más altos, ya que ofrecen una mayor resistencia a los combustibles y oxidantes que se encuentran comúnmente en aplicaciones aeroespaciales. La falla de una junta tórica en este sector podría ser catastrófica; de ahí que sea primordial la necesidad de una selección meticulosa de la dureza.

Las juntas tóricas en elsector de la automoción sirven para diversos fines, desde sellar componentes de motores hasta sistemas de transmisión de fluidos. Dependiendo de la aplicación específica, los niveles de dureza requeridos pueden variar significativamente. Por ejemplo, las juntas tóricas del motor requieren una mayor dureza para soportar temperaturas elevadas, mientras que las de los sistemas hidráulicos se benefician de niveles de dureza medios para una mejor flexibilidad. Materiales como Buna (nitrilo) encuentran uso debido a su amplia gama de opciones de dureza.

En la industria de alimentos y bebidas , las juntas tóricas deben cumplir requisitos de dureza específicos y cumplir con las pautas de la FDA. Los materiales más blandos como la silicona, a menudo en el extremo inferior de la escala Shore A, suelen preferirse debido a su naturaleza no reactiva y su capacidad para mantener un sello sin comprometer la seguridad alimentaria. La dureza de la junta tórica debe ser capaz de soportar las diferentes temperaturas y presiones de los equipos de procesamiento de alimentos.

El sector del petróleo y el gas exige juntas tóricas que puedan resistir condiciones difíciles, incluida la exposición a productos químicos agresivos, temperaturas elevadas y elementos abrasivos. Dependiendo de la aplicación, la dureza requerida puede variar significativamente. Por ejemplo, las juntas tóricas en operaciones de perforación pueden necesitar niveles de dureza más altos para resistir la abrasión. Por el contrario, es posible que los que se utilizan en el almacenamiento de productos químicos deban ser más flexibles para mantener un sello adecuado. Aflas es una opción de material popular en esta industria, dada su amplia gama de niveles de dureza aplicables.

Cómo medir la dureza de la junta tórica

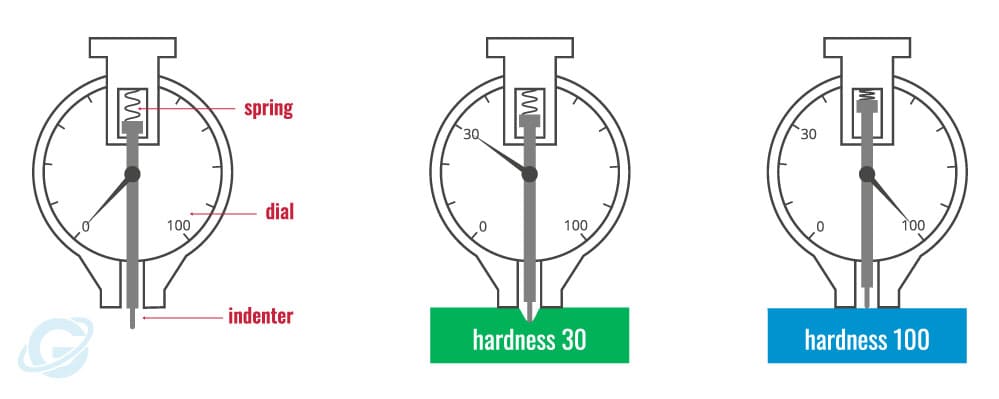

Medir la dureza de una junta tórica es una tarea crucial pero matizada que requiere una profunda comprensión del proceso y equipo especializado. El instrumento comúnmente utilizado para este propósito es un durómetro, diseñado específicamente para proporcionar lecturas precisas de dureza en materiales elastoméricos.

Antes de comenzar cualquier prueba, es esencial comprender los componentes del durómetro. El elemento principal es el penetrador, una pieza de metal calibrada que presiona el material. Este penetrador está conectado a un dial que mide la fuerza aplicada y muestra la dureza de la escala Shore A o Shore D, según el material.

Procedimiento de prueba

- Preparación: El primer paso consiste en colocar la junta tórica sobre una superficie estable, asegurándose de que ninguna obstrucción o suciedad interfiera con la lectura.

- Calibración: antes de tomar cualquier medida, calibre el durómetro de acuerdo con las pautas del fabricante para garantizar resultados precisos.

- Aplicación de fuerza: Coloque el penetrador del medidor sobre la junta tórica y aplique la fuerza estandarizada según lo indique el tipo de durómetro que esté utilizando. Asegúrese de aplicar la fuerza de forma gradual y constante para obtener una lectura precisa.

- Lectura e interpretación: una vez que el indentador ha presionado el material durante un período específico, a menudo unos pocos segundos, el medidor mostrará un valor numérico que indica la dureza de la junta tórica, generalmente mostrada en la escala Shore A o Shore D, dependiendo de el material.

Errores comunes

- Mediciones rápidas: tomar lecturas demasiado rápido puede generar datos falsos o inconsistentes. El penetrador necesita tiempo para asentarse en el material y lograr una lectura precisa.

- Falta de calibración: No calibrar correctamente el durómetro puede generar resultados sesgados, lo que en última instancia podría resultar en la elección de una junta tórica inadecuada para su aplicación.

Conclusión

Comprender la escala del durómetro y su impacto en el rendimiento de la junta tórica no es solo un requisito técnico sino una necesidad para cualquier persona involucrada en industrias que requieran soluciones de sellado. Desde conocer los conceptos básicos de la escala de durómetro hasta comprender por qué es importante la dureza y cómo medirla, cada aspecto es crucial para tomar decisiones informadas. Las juntas tóricas pueden parecer componentes simples y discretos, pero su función es innegablemente crítica en muchas aplicaciones. Por lo tanto, no considerar la dureza correcta puede provocar ineficiencias, tiempos de inactividad operativos y fallas catastróficas.

Español

Español  English

English  Français

Français  Português

Português  Deutsch

Deutsch  Italiano

Italiano  Русский

Русский  中文

中文  日本語

日本語  العربية

العربية  हिन्दी

हिन्दी