Zusammenfassung

- Das Verständnis der O-Ring-Härte, gemessen anhand der Durometerskala, ist entscheidend für die Optimierung der Leistung und Langlebigkeit in verschiedenen industriellen Anwendungen wie der Luft- und Raumfahrt- und Automobilbranche.

- Die Härte beeinflusst wichtige Leistungsmerkmale wie Verschleißfestigkeit, chemische Kompatibilität und Flexibilität und ist daher für die Erzielung von Betriebseffizienz und Sicherheit von entscheidender Bedeutung.

- Um Anwendungsausfälle zu vermeiden, sind die richtigen Härtemesstechniken und die richtige Materialauswahl von entscheidender Bedeutung. Die Härte gängiger Materialien richtet sich nach den spezifischen Branchenanforderungen.

Einführung

O-Ringe sind unverzichtbare Komponenten, die in vielen industriellen Anwendungen eingesetzt werden und wichtige Dichtungsfunktionen erfüllen, die Lecks verhindern und den Druck aufrechterhalten. Die Leistung und Langlebigkeit von O-Ringen wird von mehreren Einflussfaktoren beeinflusst, darunter Materialzusammensetzung, Größe und Härte. Die anhand der Durometer-Skala gemessene Härte ist ein wesentlicher Parameter zur Bestimmung der Wirksamkeit eines O-Rings, da sie sich direkt auf dessen Verschleißfestigkeit, Flexibilität und Fähigkeit auswirkt, eine Dichtung unter wechselnden Drücken und Temperaturen aufrechtzuerhalten. In diesem Blogbeitrag wird die Bedeutung der Härteskala erläutert und Fachleuten bei der Auswahl der idealen O-Ring-Härte für verschiedene Anwendungen behilflich sein.

Die Grundlagen der Durometer-Skala

Der Begriff „ Durometer “ hat eine doppelte Funktion: Er bezieht sich sowohl auf die gemessene Eigenschaft – die Härte – als auch auf das Gerät, mit dem sie gemessen wird. Das Konzept der Messung der Materialhärte reicht bis ins frühe 20. Jahrhundert zurück. Ursprünglich zur Standardisierung der Härte verschiedener Materialien entwickelt, wurde die Durometerskala zahlreichen Verbesserungen unterzogen und schließlich standardisiert, um ein konsistentes Mittel zur Härtemessung zu bieten. Das Kernprinzip der Durometer-Skala besteht darin, die Härte zu messen, indem die Tiefe eines Eindrucks gemessen wird, der von einem kalibrierten Eindringkörper unter einer standardisierten Kraft erzeugt wird.

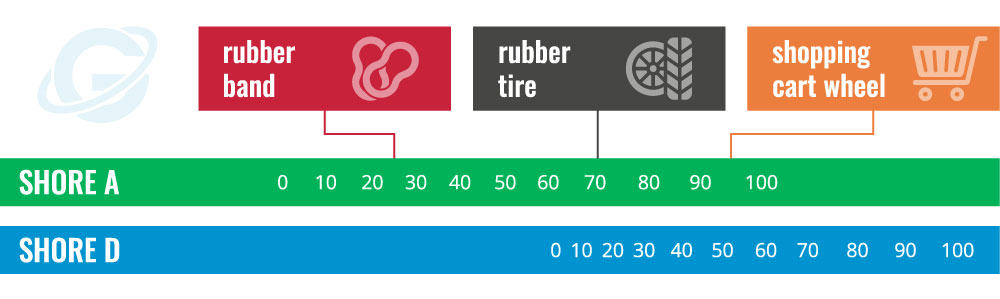

Shore-A- und Shore-D-Skalen sind die relevantesten Skalen für die O-Ring-Industrie. Das Verständnis dieser beiden Skalen ist für Fachleute von entscheidender Bedeutung. Die Shore-A-Skala eignet sich vor allem für weichere Materialien wie Gummi und misst im Allgemeinen, wie leicht sich diese Materialien komprimieren oder dehnen lassen. Umgekehrt ist die Shore-D-Skala für härtere Materialien wie Kunststoffe oder Hartgummi konzipiert und bewertet, wie widerstandsfähig diese Materialien gegenüber Durchstichen oder Oberflächeneindrücken sind. Betrachten Sie die folgenden Beispiele: Ein Gummiband hat eine Härte von etwa 25 Shore A, die Härte eines Gummireifens liegt bei etwa 70 Shore A und ein Einkaufswagenrad weist eine Härte von etwa 95 auf. Anhand dieser Beispiele wird deutlich, dass höhere Härtewerte auf härtere Materialien hinweisen.

Warum die Härte bei O-Ringen wichtig ist

Das Verständnis der Härte eines O-Rings ist nicht nur eine technische Spezifikation; Es ist ein Tor zur Optimierung der Leistung verschiedener Anwendungen. Es gibt vier kritische Bereiche, in denen die Härte eine entscheidende Rolle spielt: Verschleißfestigkeit, Druckverformungseigenschaften, chemische Verträglichkeit sowie Flexibilität und Haltbarkeit. Durch das Verständnis der Nuancen in jedem Aspekt können Fachleute fundiertere Entscheidungen bei der Auswahl von O-Ringen für bestimmte Anwendungen treffen.

Verschleißfestigkeit

Die Härte eines O-Rings steht in direktem Zusammenhang mit seiner Widerstandsfähigkeit gegen Verschleiß im Laufe der Zeit. Im Allgemeinen weist ein O-Ring mit höherer Härte, der häufig in den höheren Bereichen der Shore-A- oder Shore-D-Skala liegt, eine höhere Beständigkeit gegenüber abrasiven Elementen auf. Ob es sich um die kontinuierliche Bewegung von Hydraulikkolben oder die rauen Umgebungsbedingungen in industriellen Umgebungen handelt, ein härterer O-Ring kann diesen Faktoren effektiver standhalten, was zu einer längeren Betriebslebensdauer führt. Es ist jedoch wichtig, die spezifischen Anforderungen der Anwendung zu berücksichtigen, da extrem harte O-Ringe möglicherweise nicht für alle Bedingungen geeignet sind.

Eigenschaften des Druckverformungsrestes

Die Härte spielt auch eine entscheidende Rolle bei der Bestimmung der Druckverformungseigenschaften eines O-Rings. Weichere O-Ringe können sich leicht verformen, was zu einer ineffizienten Abdichtung führt. Andererseits neigen härtere O-Ringe dazu, ihre Form besser zu behalten, was sie effektiver bei Anwendungen macht, bei denen die Aufrechterhaltung einer gleichmäßigen Dichtung von entscheidender Bedeutung ist. Allerdings kann ein zu harter O-Ring mit der Zeit spröde werden und möglicherweise seine Dichtwirkung verlieren. Daher ist es für eine optimale Leistung von entscheidender Bedeutung, das Gleichgewicht zwischen Härte und Druckverformungsresteigenschaften zu verstehen.

Chemische Kompatibilität

Ein weiterer wichtiger Aspekt, bei dem die Härte eine Rolle spielt, ist die chemische Verträglichkeit. Härtere Materialien weisen häufig eine bessere Beständigkeit gegenüber einer Vielzahl korrosiver Substanzen wie Säuren, Laugen und anderen Chemikalien auf, die häufig in Industrieumgebungen vorkommen. Es ist jedoch wichtig zu bedenken, dass die Härte nur ein Faktor ist, der zur chemischen Verträglichkeit beiträgt. Vergleichen Sie immer die Materialkompatibilitätstabellen mit Querverweisen und führen Sie Tests durch, um die Eignung eines O-Rings für bestimmte chemische Belastungen zu bestätigen.

Flexibilität und Haltbarkeit

Schließlich beeinflusst die Härte eines O-Rings seine Flexibilität und damit auch seine Haltbarkeit. Während ein härterer O-Ring möglicherweise eine höhere Verschleißfestigkeit bietet, fehlt ihm möglicherweise die Flexibilität, die für dynamische Anwendungen mit häufigen Bewegungen oder Temperaturschwankungen erforderlich ist. Ein zu harter O-Ring kann unflexibel werden und unter Belastung reißen oder brechen. Daher erfordert die Auswahl des geeigneten Härtegrades ein Verständnis der statischen und dynamischen Bedingungen der Anwendung, um sicherzustellen, dass der O-Ring über seine gesamte Lebensdauer flexibel und langlebig bleibt.

Warum die richtige Härte für den Anwendungserfolg entscheidend ist

Die Auswahl eines O-Rings mit der richtigen Härte ist nicht nur eine technische Anforderung; Es ist ein Grundstein für die Erzielung höchster Leistung und betrieblicher Effizienz in Ihrer Anwendung. Die richtige Härte stellt sicher, dass der O-Ring effektiv als Dichtung fungiert, wodurch die Wahrscheinlichkeit von Lecks verringert und der vorgesehene Druck innerhalb eines Systems aufrechterhalten wird. Der Einsatz von O-Ringen mit der richtigen Härte in speziellen Anwendungen, wie etwa in der chemischen Verarbeitung oder in Luft- und Raumfahrtsystemen, erhöht die Sicherheit und Zuverlässigkeit des gesamten Betriebs.

Umgekehrt kann die Verwendung eines O-Rings mit einem ungeeigneten Härtegrad nachteilige Auswirkungen haben. Wenn der O-Ring zu weich ist, kann er sich unter Druck verformen, was zu einer ineffizienten Abdichtung und einem Systemausfall führt, die Wartungskosten erhöht und erhebliche Sicherheitsrisiken birgt, insbesondere bei Anwendungen mit flüchtigen oder gefährlichen Substanzen. Einem zu harten O-Ring fehlt möglicherweise die für dynamische Anwendungen erforderliche Flexibilität, sodass er anfällig für Risse oder Brüche ist, was zu Undichtigkeiten führen und die Effizienz des Systems beeinträchtigen kann. Daher ist eine falsche Angabe des Härtemessers mehr als nur ein kleines Versehen; Dies kann die gesamte Anwendung gefährden und zu Betriebsunterbrechungen, erhöhten Kosten und sogar potenziellen Sicherheitsrisiken führen.

Gängige Materialien und ihre typischen Härtewerte

Die Wahl des O-Ring-Materials ist von entscheidender Bedeutung für seine Leistung, und jedes Material verfügt über einen charakteristischen Bereich auf der Härteskala. Nachfolgend finden Sie eine Tabelle, die auf die Härtebereiche der bei Global O-Ring and Seal erhältlichen Materialien abgestimmt ist:

|

|

|

|

|

|---|---|---|---|

| Buna (Nitrile) | Renowned for its versatility across multiple industrial applications. | Shore A | 40-90 |

| Viton (FKM) | Highly esteemed for its superior resistance to a wide array of chemicals. | Shore A | 50-95 |

| EPDM | Excels in outdoor applications due to its remarkable weather and UV resistance. | Shore A | 50-90 |

| Silicone | Often the go-to material for applications requiring high flexibility, such as medical devices. | Shore A | 40-90 |

| AFLAS | Suited for aggressive chemicals and extreme environmental conditions. | Shore A | 70-90 |

Industrieanwendungen: Auswahl der richtigen Härte

In der Luft- und Raumfahrtindustrie sind O-Ringe harten Bedingungen wie extremen Temperaturen, hohem Druck und aggressiven Chemikalien ausgesetzt. Daher erfordern sie oft höhere Härtegrade, meist im oberen Bereich der Shore A- oder D-Skala. Materialien wie Viton (FKM) mit höheren Härtegraden werden in der Regel bevorzugt, da sie eine bessere Beständigkeit gegenüber Kraftstoffen und Oxidationsmitteln bieten, die häufig in Luft- und Raumfahrtanwendungen vorkommen. Der Ausfall eines O-Rings in diesem Bereich könnte katastrophale Folgen haben; Daher ist eine sorgfältige Auswahl der Härte von größter Bedeutung.

O-Ringe dienen imAutomobilbereich vielfältigen Zwecken, von der Abdichtung von Motorkomponenten bis hin zu Flüssigkeitsübertragungssystemen. Abhängig von der konkreten Anwendung können die erforderlichen Härtegrade erheblich variieren. Beispielsweise erfordern O-Ringe im Motor eine höhere Härte, um höheren Temperaturen standzuhalten, während O-Ringe in Hydrauliksystemen für eine bessere Flexibilität von mittleren Härtegraden profitieren. Materialien wie Buna (Nitril) finden aufgrund ihres breiten Härtespektrums Verwendung.

In der Lebensmittel- und Getränkeindustrie müssen O-Ringe bestimmte Härteanforderungen erfüllen und den FDA-Richtlinien entsprechen. Weichere Materialien wie Silikon, oft am unteren Ende der Shore-A-Skala, werden im Allgemeinen aufgrund ihrer nicht reaktiven Beschaffenheit und ihrer Fähigkeit, eine Versiegelung aufrechtzuerhalten, ohne die Lebensmittelsicherheit zu beeinträchtigen, bevorzugt. Die Härte des O-Rings muss den unterschiedlichen Temperaturen und Drücken der Lebensmittelverarbeitungsgeräte standhalten.

Der Öl- und Gassektor benötigt O-Ringe, die anspruchsvollen Bedingungen standhalten, einschließlich der Einwirkung aggressiver Chemikalien, erhöhter Temperaturen und abrasiver Elemente. Je nach Anwendung kann die erforderliche Härte erheblich variieren. Beispielsweise benötigen O-Ringe bei Bohrarbeiten möglicherweise eine höhere Härte, um Abrieb zu widerstehen. Im Gegensatz dazu müssen die zur Lagerung von Chemikalien verwendeten Materialien möglicherweise flexibler sein, um eine ordnungsgemäße Abdichtung aufrechtzuerhalten. Aflas ist in dieser Branche aufgrund seines breiten Spektrums an anwendbaren Härtegraden ein beliebtes Material.

So messen Sie die O-Ring-Härte

Die Messung der Härte eines O-Rings ist eine entscheidende, aber differenzierte Aufgabe, die ein ausgeprägtes Verständnis des Prozesses und der Spezialausrüstung erfordert. Das für diesen Zweck üblicherweise verwendete Instrument ist ein Durometer-Messgerät, das speziell dafür entwickelt wurde, genaue Härtewerte für Elastomermaterialien zu liefern.

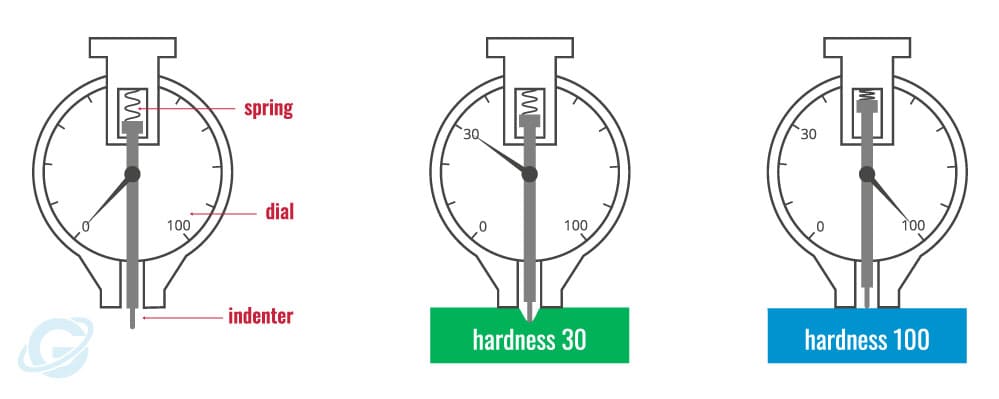

Bevor Sie mit der Prüfung beginnen, ist es wichtig, die Komponenten des Härtemessers zu verstehen. Das Hauptelement ist der Eindringkörper, ein kalibriertes Metallstück, das in das Material drückt. Dieser Eindringkörper ist an einer Skala befestigt, die die ausgeübte Kraft misst und je nach Material die Härte entweder der Shore-A- oder der Shore-D-Skala anzeigt.

Testverfahren

- Vorbereitung: Der erste Schritt besteht darin, den O-Ring flach auf eine stabile Oberfläche zu legen und sicherzustellen, dass keine Hindernisse oder Fremdkörper die Messung beeinträchtigen.

- Kalibrierung: Bevor Sie Messungen durchführen, kalibrieren Sie das Durometer-Messgerät gemäß den Richtlinien des Herstellers, um genaue Ergebnisse zu gewährleisten.

- Kraftanwendung: Positionieren Sie den Eindringkörper des Messgeräts über dem O-Ring und wenden Sie die standardisierte Kraft an, die durch den von Ihnen verwendeten Härtemessertyp vorgegeben ist. Achten Sie darauf, die Kraft langsam und gleichmäßig auszuüben, um einen genauen Messwert zu erhalten.

- Ablesung und Interpretation: Sobald der Eindringkörper für eine bestimmte Dauer, häufig einige Sekunden, in das Material eingedrückt wurde, zeigt das Messgerät einen numerischen Wert an, der die Härte des O-Rings angibt, normalerweise je nach Shore A- oder Shore D-Skala das Material.

Häufige Fehler

- Schnelle Messungen: Eine zu schnelle Messung kann zu falschen oder inkonsistenten Daten führen. Für eine genaue Messung benötigt der Eindringkörper Zeit, um sich in das Material einzuarbeiten.

- Mangelnde Kalibrierung: Wenn das Durometer-Messgerät nicht ordnungsgemäß kalibriert wird, kann dies zu verzerrten Ergebnissen führen, was letztendlich dazu führen kann, dass ein für Ihre Anwendung ungeeigneter O-Ring ausgewählt wird.

Abschluss

Das Verständnis der Härteskala und ihres Einflusses auf die Leistung von O-Ringen ist nicht nur eine technische Anforderung, sondern eine Notwendigkeit für jeden, der in Branchen tätig ist, die Dichtungslösungen benötigen. Von der Kenntnis der Grundlagen der Härteskala bis hin zum Verständnis, warum die Härte wichtig ist und wie man sie misst – jeder Aspekt ist entscheidend für fundierte Entscheidungen. O-Ringe mögen wie einfache, unauffällige Komponenten erscheinen, ihre Rolle ist jedoch in vielen Anwendungen zweifellos von entscheidender Bedeutung. Daher kann die Nichtberücksichtigung der richtigen Härte zu Ineffizienzen, Betriebsausfällen und katastrophalen Ausfällen führen.

Deutsch

Deutsch  English

English  Español

Español  Français

Français  Português

Português  Italiano

Italiano  Русский

Русский  中文

中文  日本語

日本語  العربية

العربية  हिन्दी

हिन्दी