EMI シールド O リング(またはEMI O リング) は、電磁干渉 (EMI)、無線周波数干渉 (RFI) に対する信頼性の高い保護を提供し、環境密閉性と電気伝導性を確保するように設計されています。EMI O リングは、医療、自動車、航空宇宙、軍事業界で一般的に使用されています。

EMI シールド O リング(またはEMI O リング) は、電磁干渉 (EMI)、無線周波数干渉 (RFI) に対する信頼性の高い保護を提供し、環境密閉性と電気伝導性を確保するように設計されています。EMI O リングは、医療、自動車、航空宇宙、軍事業界で一般的に使用されています。

この記事の目的は、高性能加硫 EMI O リングを選択することが、成形 O リングよりも経済的に最も良い決定となることが多い理由を説明することです。これは、重要なパフォーマンス要件を犠牲にすることなく実現されます。

以下は、EMI O リングの加硫と成形の利点と欠点の概要です。

| EMI Oリング | シールド性能 | 環境耐性 | 料金 | リードタイム | 内径 <3インチ | ミルスペックアプリケーション |

|---|---|---|---|---|---|---|

| 加硫Oリング | 素晴らしい | 素晴らしい | $$$ | 0~2週間 | いいえ | いいえ |

| 成形Oリング | 素晴らしい | 素晴らしい | $$$$$ | 6~10週間 | はい | はい |

EMIベースの接着剤による加硫

EMIベースの接着剤による加硫

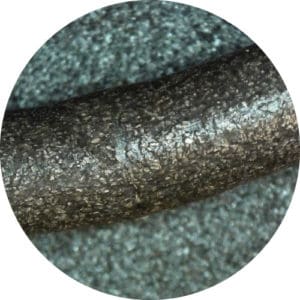

EMI の浸透や漏れを防ぐために、加硫 O リングには押し出しコードと同じ特性を持つ EMI 接着剤を使用する必要があります。Global O-Ring and Seal は、EMI フィラーを含むシリコンベースの接着剤を使用して EMI O リングを接着し、シールへの干渉の侵入やシールからの干渉を防ぎます。

他のメーカーでは、EMI フィラーを含まない非シリコン接着剤を使用している可能性があります。これにより、EMI 漏れが発生し、密閉性が弱くなる可能性があります。接着剤の違いについては、こちらをご覧ください。

成形EMIシールドOリングのコスト

EMI/RFI O リング化合物は高価になる可能性があり、成形プロセスでは未硬化の化合物が無駄になります。無駄になった化合物のコストは、O リングの全体価格に組み込まれます。

加硫処理された EMI O リングは、この無駄な化合物の費用を完全に排除します。押し出し加工されたコードは在庫されており、加硫処理の準備ができているため、リード タイムが大幅に改善されます。

アクリルなどの非シリコン接着剤は、乾燥すると EMI シリコン コード自体よりもはるかに硬くなります。これにより、完成したガスケットに「硬い部分」が残り、アクリル接着剤が EMI コード材料の温度範囲に適合できず、破損しやすくなります。

EMI の浸透や漏れを防ぐために、加硫 O リングには押し出しコードと同じ特性を持つ EMI 接着剤を使用する必要があります。Global O-Ring and Seal は、加硫 EMI O リングが EMI フィラーを含むシリコンベースの接着剤で接着され、シールへの干渉やシールからの干渉を防止します。

加硫EMI Oリングの高性能の検証

加硫EMI Oリングの高性能の検証

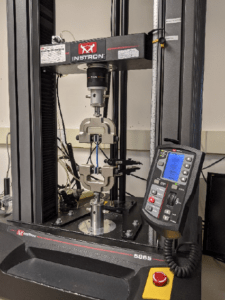

当社の加硫 EMI O リングの利点を実証するために、さまざまなプロファイル形状とサイズの EMI コードを使用して一連の試験を実施しました。コードの接着にはシリコン EMI 接着剤を使用しました。各試験中、接着された EMI O リングに欠陥がないか目視検査しました。また、データを標準と比較する際に、接着強度と伸びを測定しました。

統計分析により、電磁干渉 (EMI) および無線周波数干渉 (RFI) から保護する加硫 O リングの製造における一貫性が検証されました。さらに、これらの導電性 EMI/RFI O リングは、成形された同等品と同様に、信頼性の高い環境シールとして機能しました。

成形EMI Oリングを使用する場合

成形 O リングが主に求められるのは、成形リングを明示的に規定する軍事仕様(MIL-DTL-83528C) を満たす必要がある場合です。

別の例としては、小さすぎる EMI O リングは加硫できず、成形が必要になります。加硫できる最小サイズは、断面積とツールのサイズによって異なります。断面積がわかっている場合は、いつでも当社の経験豊富な営業チーム (832-448-5550) にお電話いただき、適切なサイズを決定してください。

その他のすべての用途では、静的で加圧されていない環境で使用されることが多いため、加硫 EMI O リングをお勧めします。詳細については、 EMI シールド O リングの専用ページをご覧ください。

すべての接着剤は同じではない

現在、多くのメーカーは、EMI フィラーを含まない非導電性 RTV シリコン接着剤を使用して EMI O リングを加硫しています。これにより、電波がジョイントを貫通し、製品内で EMI 干渉が発生する可能性があります。非導電性、非シリコン接着剤を使用するメーカーも、EMI 漏れのリスクがあります。

アクリルなどの非シリコン接着剤は、乾燥すると EMI シリコン コード自体よりもはるかに硬くなります。これにより、完成したガスケットに「硬い部分」が残り、アクリル接着剤が EMI コード材料の温度範囲に適合できず、破損しやすくなります。

日本語

日本語  English

English  Español

Español  Français

Français  Português

Português  Deutsch

Deutsch  Italiano

Italiano  Русский

Русский  中文

中文  العربية

العربية  हिन्दी

हिन्दी