Zusammenfassung

- Der Herstellungsprozess des O-Ring-Schnurmaterials, von der Materialauswahl bis zur Extrusion, Aushärtung und dem Schneiden, schafft ein äußerst vielseitiges Produkt, das auf verschiedene Anwendungen zugeschnitten ist.

- Durch die Vulkanisierung wird das Kabel in einen O-Ring umgewandelt, wodurch die Kontrolle, Präzision und Anpassung an unterschiedliche Anforderungen verbessert werden und ein Produkt entsteht, das unterschiedliche Anwendungsanforderungen erfüllt.

- Die Rolle strenger Qualitätskontrollmaßnahmen ist von entscheidender Bedeutung, denn sie identifizieren und verhindern häufige Fehler bei der Herstellung von Kabelvorräten und gewährleisten so eine zuverlässige Leistung und hohe Standards.

Einführung

Obwohl O-Ringe klein sind, spielen sie in verschiedenen Anwendungen in vielen Branchen eine allgegenwärtige Rolle. Allerdings können die dahinter stehenden Feinheiten, insbesondere die Besonderheiten des O-Ring-Kabelmaterials, komplex und kompliziert erscheinen. In diesem Blog-Beitrag geht es darum, die Geheimnisse hinter dem O-Ring-Schnurmaterial zu lüften und einen genaueren Blick auf seine einzigartigen Eigenschaften, vielfältigen Einsatzmöglichkeiten, bedeutenden Vorteile und die entscheidende Rolle der Vulkanisierung im Herstellungsprozess zu werfen.

O-Ring-Kabelmaterial ist ein vielfältiges Produkt, das sorgfältig aus verschiedenen Materialien hergestellt wird, um unterschiedliche Anwendungsfälle zu bedienen. Es ist oft die bevorzugte Lösung für kundenspezifische Anforderungen, wenn Standard-O-Ring-Größen nicht den spezifischen Anforderungen der Anwendung entsprechen. In dieser Untersuchung werden wir erörtern, was genau ein O-Ring-Kabelmaterial ist, warum es in zahlreichen Branchen eine so bedeutende Stellung einnimmt und wie wir potenzielle Fehler, die im Herstellungsprozess auftreten könnten, vorhersehen und verhindern können.

O-Ring-Kabelbestand: Deep Dive

O-Ring-Schnurmaterial ist nicht nur ein einfaches extrudiertes Produkt; Es ist ein Wunderwerk moderner Technik, ein Beweis für die ständige Suche nach Lösungen, die die Welt voranbringen. In seiner einfachsten Form handelt es sich um ein langes, zylindrisches Stück Elastomer, ein spezielles Polymer mit den elastischen Eigenschaften von Naturkautschuk. Aber es ist weit mehr als das.

Der Herstellungsprozess von O-Ring-Schnurmaterial ist eine Kunst und Wissenschaft. Der erste Schritt ist die Auswahl des richtigen Materials. Das Material kann je nach Anwendungsanforderungen Buna (Nitril), Viton (FKM), EPDM, Silikon, Aflas oder andere sein. Jedes dieser Materialien verfügt über einzigartige Eigenschaften wie Ölbeständigkeit, chemische Beständigkeit, Leistung bei hohen oder niedrigen Temperaturen und mechanische Festigkeit, wodurch sie für verschiedene Anwendungen geeignet sind. Eine vollständige Liste unserer Cord-Compounds und ihrer Eigenschaften finden Sie auf unserer Compound-Seite .

Das ausgewählte Material durchläuft dann den Extrusionsprozess, indem es durch eine Düse mit dem gewünschten Querschnitt gedrückt oder gezogen wird. Dieser Prozess ist ein Wunder des Maschinenbaus und erfordert eine präzise Steuerung von Temperatur, Druck und Geschwindigkeit. Es erfordert ein tiefes Verständnis der Materialeigenschaften, da geringfügige Abweichungen die Qualität und Leistung des resultierenden Kabels erheblich beeinträchtigen können. Darüber hinaus hat dieses Extrusionsverfahren zur Folge, dass die Schnur oft leicht andere Eigenschaften aufweist als geformte O-Ringe aus demselben Material, wie z. B. den Temperaturbereich, der bei der Auswahl der richtigen Lösung unbedingt berücksichtigt werden muss.

Der nächste Schritt besteht darin, die durch den Extrusionsprozess entstandenen durchgehenden Kabellängen auszuhärten. Das Aushärten ist ein entscheidender Schritt, der dem Kabel seine endgültigen Eigenschaften verleiht. Dabei kommt es zu Hitze und Druck, die dazu führen, dass das Material eine chemische Reaktion durchläuft, die es stärkt und widerstandsfähig gegen Zersetzung macht. Der Herstellungsprozess endet mit dem Zuschneiden der Kordeln in verschiedene Größen, die auf die spezifischen Anforderungen des Kunden zugeschnitten sind.

Vorteile der Verwendung von O-Ring-Kabelmaterial

O-Ring-Kabelmaterial bringt mehrere Vorteile mit sich. An erster Stelle steht seine Vielseitigkeit. Durch die Möglichkeit, maßgeschneiderte O-Ringe aus Kabelmaterial herzustellen, kann das Unternehmen Dichtungslösungen für eine Vielzahl von Anwendungen anbieten, vom kleinsten medizinischen Gerät bis hin zu den größten Industriemaschinen.

Ein weiterer wesentlicher Vorteil ist die Wirtschaftlichkeit. Anstatt individuell geformte O-Ringe für jede einzelne Anwendung herzustellen, was teuer und zeitaufwändig sein kann, können Hersteller das Kabelmaterial auf die gewünschte Länge zuschneiden und es zu einem O-Ring vulkanisieren, was sowohl Zeit als auch Geld spart und Kabelmaterial herstellt eine hocheffiziente Lösung für kundenspezifische Dichtungsanforderungen.

Haltbarkeit und Widerstandsfähigkeit sind weitere wichtige Vorteile von O-Ring-Kabeln. Die verschiedenen Materialien von Cord verleihen ihm in Kombination mit dem Aushärtungsprozess während der Herstellung eine außergewöhnliche Beständigkeit gegenüber zahlreichen Bedingungen, darunter hohe und niedrige Temperaturen, hohe Drücke und die Einwirkung von Ölen, Chemikalien und anderen potenziell schädlichen Substanzen. Diese Widerstandsfähigkeit macht es zu einer zuverlässigen Lösung selbst für die anspruchsvollsten Anwendungen.

Ein bemerkenswerter Vorteil des O-Ring-Kabelbestands ist seine Rolle bei der Reduzierung der Lagerkomplexität. Unternehmen können ihre Lagerbestände vereinfachen, indem sie verschiedene Kabellängen auf Lager haben, die auf die benötigten Größen zugeschnitten und vulkanisiert werden können, anstatt eine Vielzahl unterschiedlich großer O-Ringe bereitzuhalten. Dieser Ansatz reduziert den Bedarf an umfangreichem Lagerraum und vereinfacht die Bestandsverwaltung.

Schließlich muss man die Umweltvorteile der Verwendung von O-Ring-Kabelmaterialien berücksichtigen. Durch die aktive und deutliche Produktion nur der exakt benötigten Größe wird der Abfall deutlich reduziert. Darüber hinaus können alle Reste des Kabelbestands häufig recycelt oder wiederverwendet werden, was zu weniger Materialverschwendung beiträgt und umweltbewusste Praktiken unterstützt. Dieser Vorteil kann mit den Nachhaltigkeitszielen eines Unternehmens in Einklang stehen und umweltbewusste Kunden oder Branchen ansprechen. Weitere Informationen zum Kabelbestand von Global O-Ring and Seal finden Sie auf unserer Produktseite zum Kabelbestand .

Vulkanisation verstehen

Die Vulkanisation ist ein unverzichtbarer Bestandteil des Herstellungsprozesses für O-Ring-Schnurmaterial. Dieser chemische Prozess, bei dem Gummi mit einem Härter bei hohen Temperaturen behandelt wird, verändert das Material grundlegend und verbessert seine Festigkeit, Elastizität und Widerstandsfähigkeit.

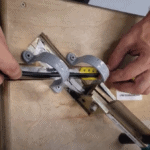

Bei der Herstellung von O-Ringen aus Schnurmaterial verschmelzen die abgeschnittenen Enden durch Vulkanisation miteinander. Bei diesem Verfahren wird eine flüssige Form des ungehärteten Materials auf die Enden aufgetragen und diese in einer beheizten Form zusammengefügt. Durch Hitze und Druck härtet das Material aus und bildet eine chemische Bindung zwischen den Enden, wodurch Vernetzungen zwischen den langkettigen Molekülen entstehen. Das Ergebnis ist eine saubere, stabile und fehlerfreie Verbindung.

Anschließend werden die vulkanisierten O-Ringe einer Prüfung unterzogen, um sicherzustellen, dass die Verbindung stabil und das Material fehlerfrei ist. Die Inspektion ist ein entscheidender Schritt, da jede Schwachstelle in der Verbindung oder ein Defekt im Material die Leistung des O-Rings beeinträchtigen könnte. Mit einem korrekt vulkanisierten O-Ring erhalten Sie ein Produkt, das auch unter anspruchsvollen Bedingungen zuverlässige Leistung liefert. Um mehr über unsere Vulkanisierungsdienstleistungen zu erfahren, besuchen Sie unsere Produktseite zu vulkanisierten O-Ringen .

Ein weiterer wichtiger Aspekt der Vulkanisierung besteht darin, dass sie die Temperatur- und Chemikalienbeständigkeit des O-Ring-Schnurmaterials erheblich verbessern kann. Durch den Vernetzungsprozess entsteht beim Aushärten des rohen Elastomermaterials ein dreidimensionales Netzwerk miteinander verbundener Polymerketten. Diese molekulare Struktur verbessert die Haltbarkeit und Widerstandsfähigkeit des Materials gegenüber Umwelteinflüssen.

Darüber hinaus ermöglicht der Vulkanisationsprozess eine Feinabstimmung der Eigenschaften des O-Rings. Durch die Anpassung von Faktoren wie der Vulkanisationstemperatur und der verwendeten Schwefelmenge können Hersteller den Vernetzungsgrad und damit die Eigenschaften des Endprodukts steuern. Diese Flexibilität ermöglicht die Herstellung von O-Ringen, die speziell auf die beabsichtigte Anwendung zugeschnitten sind und eine optimale Leistung gewährleisten.

Schließlich erhöht die Vulkanisierung die Lebensdauer des O-Ring-Kabelvorrats erheblich. Da vulkanisierter Gummi widerstandsfähiger gegenüber Verschleiß, rauen Umgebungsbedingungen und längerem Gebrauch ist, trägt er dazu bei, die Lebensdauer des O-Rings zu verlängern. Diese Widerstandsfähigkeit gewährleistet die Leistungszuverlässigkeit und führt auf lange Sicht zu erheblichen Kosteneinsparungen, wodurch die Notwendigkeit eines häufigen Austauschs verringert wird. Die außergewöhnliche Haltbarkeit, die durch den Vulkanisationsprozess erreicht wird, unterstreicht, warum er nach wie vor ein notwendiges Verfahren bei der O-Ring-Produktion ist.

Die Bedeutung der Qualitätskontrolle bei der O-Ring-Produktion

Trotz der hohen Präzision kann es bei der Herstellung von O-Ring-Kabeln manchmal zu Mängeln kommen. Diese Fehler können die endgültige Leistung des O-Rings beeinträchtigen und möglicherweise zu Dichtungsausfällen in seinen Anwendungen führen. Hier besprechen wir die fünf häufigsten Fehler, die bei der Herstellung von Kordelmaterial auftreten, und wie man sie verhindern kann.

Oberflächenfehler: Oberflächenfehler wie Blasen oder Einschlüsse können durch Verunreinigungen in den Rohstoffen oder Unstimmigkeiten bei der Extrusion verursacht werden. Diese Defekte können die Oberfläche des Kabels beeinträchtigen und die Integrität der Dichtung beeinträchtigen. Es ist von entscheidender Bedeutung, die Qualität der Rohstoffe und die Konsistenz des Extrusionsprozesses sicherzustellen, einschließlich der Aufrechterhaltung der Extrusionstemperatur und -geschwindigkeit, um Oberflächenfehler zu verhindern.

Maßabweichungen: Diese Abweichungen treten auf, wenn die Querschnittsabmessungen (Durchmesser) des Kabels nicht den angegebenen Toleranzen entsprechen. Diese können durch unsachgemäße Temperaturkontrolle während des Extrusions- und Aushärtungsprozesses oder durch Geräteverschleiß verursacht werden. Regelmäßige Überwachung und Kalibrierung der Ausrüstung sowie die Aufrechterhaltung korrekter Prozessbedingungen können dazu beitragen, diese Abweichungen zu verhindern.

Härteabweichungen: Zu hartes oder zu weiches Kabelmaterial kann die Dichtfähigkeit des O-Rings beeinträchtigen. Diese Abweichung ist häufig auf falsche Vulkanisationsbedingungen oder Formulierungsfehler zurückzuführen. Um dies zu vermeiden, ist eine genaue Kontrolle des Vulkanisationsprozesses und die strikte Einhaltung der Mischungsformel erforderlich.

Aushärtungsfehler: Eine unzureichende oder übermäßige Aushärtung während des Vulkanisationsprozesses kann dazu führen, dass das Produkt entweder zu weich und klebrig oder zu hart und spröde wird. Dieser Mangel wird durch eine genaue Steuerung der Vulkanisationstemperatur und -dauer vermieden.

Verbindungsfehler: Bei der Herstellung von O-Ringen aus Schnurmaterial kann jede Schwachstelle in der Verbindung, an der die Enden verschmolzen sind, die Leistung des O-Rings beeinträchtigen. Verbindungsfehler können durch unsachgemäßes Auftragen des ungehärteten Materials oder unzureichende Hitze während des Vulkanisationsprozesses entstehen. Um dies zu verhindern, ist es wichtig, das ungehärtete Material korrekt aufzutragen und während der Vulkanisation für eine ausreichende Erwärmung der Verbindung zu sorgen.

Das Verständnis und die Vermeidung dieser häufigen Fehler ist für die Herstellung hochwertiger O-Ring-Kabelmaterialien von entscheidender Bedeutung. Durch die Implementierung strenger Kontrollmaßnahmen in jeder Produktionsphase können Hersteller diese Mängel minimieren und Kabelmaterial herstellen, das zuverlässig den erforderlichen Standards entspricht.

Abschluss

Das O-Ring-Kabelmaterial stellt einen Durchbruch in der Technik dar und bringt die Anpassungsfähigkeit, Effizienz und Widerstandsfähigkeit der modernen Materialwissenschaft in die Welt. Seine umfassende branchenübergreifende Anwendung unterstreicht seine Bedeutung für die Beschleunigung technologischer Innovation und Fortschritt.

Das Verständnis der Wissenschaft hinter dem O-Ring-Schnurmaterial, seiner Herstellung, Vulkanisierung und Qualitätskontrolle hilft uns, diese unverzichtbare Komponente zu schätzen. Ob es darum geht, einen Automotor abzudichten, die Sicherheit eines Flugzeugs zu gewährleisten oder Lecks in Ölpipelines zu verhindern, O-Ring-Kabel sind ein Beweis für den menschlichen Einfallsreichtum und das unermüdliche Streben nach besseren, effizienteren Lösungen.

Im Rahmen des Engagements von Global O-Ring and Seal für dieses kontinuierliche Streben bieten wir eine breite Palette an Kabelmaterialoptionen an, die den unterschiedlichen Branchenanforderungen gerecht werden und jeweils die Grundsätze von Qualität und Präzision verkörpern. Darüber hinaus bieten wir hauseigene Vulkanisierungsdienste an, um sicherzustellen, dass jeder von uns hergestellte O-Ring den höchsten Leistungs- und Zuverlässigkeitsstandards entspricht.

O-Ring-Kabelbestände werden zweifellos weiterhin eine entscheidende Rolle spielen, da wir die Grenzen von Technik und Technologie weiter verschieben. Schließlich machen manchmal die kleinsten Komponenten den größten Unterschied. Und bei Global O-Ring and Seal setzen wir uns dafür ein, dass diese kleinen Komponenten zu großen Erfolgen beitragen.

Deutsch

Deutsch  English

English  Español

Español  Français

Français  Português

Português  Italiano

Italiano  Русский

Русский  中文

中文  日本語

日本語  العربية

العربية  हिन्दी

हिन्दी