Vulkanisierter Gummi ist viel stärker als herkömmlicher Gummi. Es hält größeren Drücken und Belastungen stand und ist viel elastischer, weshalb viele Hersteller in ihren Betrieben bevorzugt auf vulkanisierten Kautschuk zurückgreifen. Die erhöhte Festigkeit und Elastizität von vulkanisiertem Gummi ermöglichen eine weitaus größere Dehnung, ohne dass es zu Verformungen kommt. Durch die Vulkanisierung ist der Gummi außerdem besser vor Abrieb oder anderen Beschädigungen durch Scheuern geschützt.

Aber was genau ist Vulkanisation und wie funktioniert sie? In diesem Artikel befassen wir uns ausführlicher mit der Vulkanisation sowie der Geschichte und Verwendung von vulkanisiertem Gummi.

Was ist Vulkanisation?

Es gibt zwei Arten von Gummi: Naturkautschuk und Synthesekautschuk. Naturkautschuk ist etwas fester und geruchsärmer, während synthetischer Kautschuk hitze- und alterungsbeständiger ist. Synthetischer Kautschuk wird auch in Produkten für Menschen verwendet, die gegen die im Naturkautschuk enthaltenen Proteine allergisch sind. 70 % des heute in den Vereinigten Staaten verwendeten Gummis ist synthetisch, doch beide Arten werden weltweit häufig verwendet.

Naturkautschuk besteht aus Polyisopren-Molekülen. Es wird aus den Zellen oder Latexkanälen von kautschukproduzierenden Pflanzen gewonnen. Während es mehr als zweihundert Pflanzen gibt, die Latex produzieren können, stammt der größte Teil des Naturkautschuks vom Kautschukbaum (Hevea Brasiliensis).

Synthetische Kautschuke sind künstliche Polymere, die aus Erdölnebenprodukten hergestellt werden. Koagulierter Natur- und Synthesekautschuk ist im Ausgangszustand nicht sehr nützlich. Es ist klebrig, thermoplastisch und weich mit sehr geringer Zugfestigkeit und Elastizität, weshalb es vor seiner Verwendung Prozessen wie Vulkanisation unterzogen werden muss. Naturkautschuk und die meisten synthetischen Kautschukarten können vulkanisiert werden, um ihre Eigenschaften zu verbessern und sie zäh und fest genug für den Gebrauch zu machen. Beim Vulkanisationsprozess wird Kautschuk mit Schwefel versetzt und erhitzt, um seine Elastizität und Festigkeit zu verbessern.

Polyisopren (Naturkautschuk) und Styrol-Butadien-Kautschuk (SBR) sind die Polymere, die am häufigsten vulkanisiert werden. Diese Kautschuke werden häufig zur Herstellung von Fahrzeugreifen verwendet.

Die Vulkanisationstechniken können unterschiedlich sein, meist handelt es sich jedoch um das Mischen von Rohkautschuk oder anderen Elastomermaterialien mit 5–30 % Schwefel oder einem anderen Mittel (um eine Vernetzungsreaktion auszulösen) mit einem Aktivator, Beschleuniger und Verzögerer, um ein vernetztes molekulares Netzwerk zu bilden .

Die Vulkanisation mit Schwefel allein ist sehr langsam und kann zu oxidativem Abbau führen, was zu schlechten mechanischen Eigenschaften führt. Deshalb werden Beschleuniger zugesetzt, damit die Vulkanisation bei niedrigerer Temperatur und mit größerer Effizienz erfolgen kann. (Dadurch wird auch die benötigte Schwefelmenge reduziert, was die Alterungseigenschaften des vulkanisierten Gummis verbessert).

Zu den häufig verwendeten Zusatzstoffen gehören Zinkoxid (Aktivatoren), Guanidine, Thiazole, Xanthate, Thiurame (Beschleuniger), Essigsäure, Calciumchlorid (Koagulanzien), Amine, Phenole und Phosphite (Antioxidantien), Farbpigmente, Öle und Antischaummittel Agenten.

Während der Mischphasen muss eine aktive Vulkanisation vermieden werden, um die Bildung von Rissen beim Formen oder Formen des Gummis zu verhindern.

Die Wissenschaft hinter dem Vulkanisationsprozess

Die Vulkanisation revolutionierte die Art und Weise, wie Gummi hergestellt und angewendet werden kann. Bevor die Vulkanisation entdeckt wurde, wurde Naturkautschuk mithilfe von Säure und Hitze koaguliert, um ihn formbar zu machen. Bei hohen Temperaturen würde der Gummi klebrig werden und zu schmelzen beginnen. Bei zu niedrigen Temperaturen würde es jedoch schnell spröde werden. Die Verwendung von Gummi im industriellen Umfeld war mit diesen Methoden teuer und unpraktisch.

Wie wird Gummi vulkanisiert? Von Bäumen gewonnener Naturlatexsaft enthält Isoprenmoleküle. Während Latex trocknet, drängen sich die Moleküle näher zusammen und greifen die Kohlenstoffdoppelbindung der benachbarten Moleküle an. Die Doppelbindung bricht auf und die Elektronen binden sich neu, um die Isoprenmoleküle miteinander zu verbinden und sie in Monomere umzuwandeln. Dieser Prozess wird fortgesetzt, bis sich viele Isoprenmoleküle verbinden und lange Stränge oder Ketten aus Monomeren (Polymeren) bilden.

Das Aggregat der Isopren-Monomerketten wird Polyisopren genannt, das durch die Bildung elektrostatischer Bindungen zusammenhält. Dadurch können sich die Stränge beim Ziehen relativ zueinander bewegen und beim Entspannen in ihren ursprünglichen Zustand zurückkehren, was dem Gummi ein gewisses Maß an natürlicher Elastizität verleiht.

Durch die Zugabe von Schwefel sowie der richtigen Temperatur und dem richtigen Druck greifen die Schwefelatome die Doppelbindungen der Kohlenstoffatome innerhalb der Isoprenstränge an und binden diese. Auch Schwefelatome binden sich aneinander und verknüpfen dann die verschiedenen Isoprenstränge miteinander. Dies wird als Vernetzung im dauerhaften Zustand bezeichnet.

Vernetzung ist der Reaktionsmechanismus, der vulkanisiertem Gummi seine Zugfestigkeit verleiht. Vereinfacht ausgedrückt handelt es sich bei der Vernetzung um einen chemischen Prozess, bei dem Polymerketten miteinander verbunden werden. Es kann mit einer Schüssel ungekochter Spaghetti verglichen werden. Es ist sehr einfach, jeden Strang aus der Schüssel zu ziehen, aber sobald er gekocht und getrocknet ist, kleben sie zusammen und lassen sich schwerer auseinanderziehen.

Polymerketten, die nicht vernetzt wurden, bewegen sich frei, wohingegen vernetzte Ketten unter Belastungen durch Erhitzen oder Ziehen deutlich weniger fließen. Sie sind außerdem lösungsmittelbeständiger und können für härtere Beschichtungen oder Bindemittelanwendungen verwendet werden.

Durch die Vernetzung entsteht eine netzartige Struktur, die dem Gummi eine stabilere Elastizität verleiht und die, wenn sie erst einmal entstanden ist, überhaupt nicht mehr so leicht abgebaut werden kann. Diese dauerhafte Veränderung der Gummichemie wird als Duroplast bezeichnet.

Es gibt drei Stufen der Vulkanisation, nämlich die Induktion, die Vernetzung und den optimalen Zustand:

- Während der Induktions- (oder Scorch-)Phase beginnt die langsame Vernetzungsreaktion bei einer Temperatur zwischen 180 °F und 230 °F. Geformter Gummi wird normalerweise geformt, bevor er erhitzt wird, da die Vernetzung es unmöglich macht, Ihren Gummi zu formen;

- Während der Vernetzungs- oder Aushärtungsphase werden dauerhafte Vernetzungen gebildet. Die Mischung wird auf 250–400 °F erhitzt, um die Vulkanisation zu beschleunigen, was zu einer schnellen Vernetzung führt.

- Im optimalen Zustand kann vulkanisierter Gummi nach bis zu zehn Verformungszyklen unter Spannung wieder seine ursprüngliche Länge erreichen. Wenn der Aushärtungsprozess über den optimalen Zustand hinausgeht, spricht man von Überhärtung. Der endgültige optimale Vulkanisations- oder Übervulkanisationszustand bedeutet, dass sich alle Eigenschaften der Gummimischung ausbilden, bis sie ein elastisches Verhalten erreicht.

Die gebildeten Vernetzungen hängen von der Menge des Vulkanisationsmittels, der Reaktionszeit, der Temperatur und der Beschaffenheit des Gummis selbst ab.

Wer hat die Kautschukvulkanisation erfunden?

Seit Jahrtausenden nutzt der Mensch Gummi. Die alten Olmeken waren die ersten Praktiker der Kautschukwissenschaft und mischten Weinrebensaft und gekochten Kautschuksaft, um ihren eigenen vulkanisierten Kautschuk herzustellen. Dies diente der Abdichtung und natürlich einer frühen Form des Basketballs!

In den 1820er Jahren tat sich ein Chemiker namens Charles Macintosh mit dem Erfinder Thomas Hancock zusammen, um das Verfahren zu verfeinern. Sie lösten Naturkautschuk in Benzol und erhitzten ihn, um Gummifolien und wasserdichte Stoffe herzustellen. In späteren Jahren wurde dem Prozess Schwefel zugesetzt.

Die moderne Vulkanisation, wie wir sie kennen, kann jedoch Charles Goodyear zugeschrieben werden. Goodyear wurde von Gummi besessen, nachdem er in einem Gemischtwarenladen eine Schwimmweste entdeckt hatte. Goodyear investierte seine ganze Zeit und Ressourcen in Gummi. Eines Tages verschüttete er versehentlich eine Gummi-Kaugummi-Mischung auf einem heißen Herd, wo sie „wie Leder verkohlte“ und hart wurde. Er glaubte, dass ein rechtzeitiger Stopp des Prozesses den Gummi haftfähiger und stabiler machen würde. Goodyear begann mit der „Aushärtung“ von Gummi und schickte Muster an Thomas Hancock. Hancock bemerkte Schwefel auf der Oberfläche und begann, seiner Gummiverarbeitung Schwefel hinzuzufügen.

Goodyear erhielt ein US-Patent für die Vulkanisierung, wenige Wochen nachdem Hancock ihn beim britischen Patent besiegt hatte. Der Begriff Vulkanisation stammt von einem Freund Hancocks und bezieht sich auf den römischen Feuergott Vulcan.

Goodyears Entdeckung löste eine industrielle Revolution aus, aber leider zahlte sich seine Beharrlichkeit nicht aus und er starb mit über 200.000 Dollar Schulden. Das berühmte Reifenunternehmen Goodyear wurde später nach ihm benannt, um seinen wichtigen Beitrag zur Branche zu würdigen.

Wie bereits erwähnt, ist die alleinige Verwendung von Schwefel während des Vulkanisationsprozesses nicht sehr effektiv, schnell oder wirtschaftlich, weshalb Kautschuk keine große Verbreitung fand, bis der amerikanische Chemiker George Oenslager entdeckte, dass die Zugabe von Beschleunigern zum Vulkanisationsprozess den Aushärtungsprozess verbesserte 1912. Die von ihm erfundene Vulkanisationsmethode wird auch heute noch weitgehend angewendet.

Was sind die Verwendungszwecke und Vorteile von vulkanisiertem Gummi?

Durch die Vulkanisation werden Elastizität, Härte, Reißfestigkeit und Beständigkeit gegenüber organischen Lösungsmitteln und Abrieb verbessert. Es bietet außerdem eine hervorragende Elastizität, geringe Wasseraufnahme und Oxidationsbeständigkeit und eignet sich hervorragend als elektrischer Isolator.

Wenn Naturkautschuk richtig vulkanisiert wird, behält und verstärkt er seine Vorteile ohne die auf molekularer Ebene vorhandenen Schwächen. Nach der Vulkanisation verstärken die neu hergestellten Polymerketten den Gummi; es schrumpft und wird härter. Dadurch ist vulkanisierter Gummi deutlich weniger anfällig für Beschädigungen oder Verformungen und erhält eine höhere Zugfestigkeit.

Diese Haltbarkeit macht es zu einem großartigen Material für den Einsatz in einer Reihe von Produkten, bei denen Haltbarkeit und Wasserbeständigkeit bei rauen Aktivitäten von größter Bedeutung sind (z. B. Armbänder von Sportuhren oder Schuhsohlen aus Gummi). Am häufigsten wird vulkanisierter Gummi in Reifen verwendet. Für noch mehr Festigkeit werden Reifen oft mit Ruß verstärkt. Jährlich werden weltweit mehr als eine Milliarde Reifen hergestellt.

Vulkanisierter Kautschuk wird auch zur Herstellung von Gummischläuchen, Schuhsohlen, Isolierungen, Schwingungsdämpfern, Radiergummis, Stoßdämpfern, Kinderspielzeug, Förderbändern, mit Gummi ausgekleideten Tanks und mehr verwendet.

Ist vulkanisierter Gummi umweltfreundlich?

Vulkanisierter Gummi ist zäher und zersetzt sich weniger leicht als Naturkautschuk, es gibt jedoch Hinweise darauf, dass vulkanisierter Gummi in heißen Kompostierungsbehältern biologisch abgebaut wird. Der Vorteil der Vulkanisation besteht darin, dass Gummiprodukte aufgrund ihrer Haltbarkeit leicht aufgearbeitet oder einer anderen Verwendung zugeführt werden können. Alte Gummireifen können runderneuert oder als Asphalt, Landschaftsmulch, Rasenfüllung oder Viehmatten wiederverwendet werden. Es kann auch Verbindungen zugesetzt werden.

Abschluss

Durch die Vulkanisierung entstehen auf kostengünstige Weise stärkere, widerstandsfähigere und langlebigere Gummiprodukte. Dank Erfindern wie Hancock und Goodyear ist vulkanisierter Gummi zu einem erschwinglichen und zugänglichen Produkt geworden, das Jahr für Jahr verwendet und wiederverwendet werden kann.

Vulkanisation bei Global O-Ring

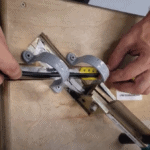

Global O-Ring verfügt über eigene Vulkanisierungskapazitäten. Wir stellen regelmäßig maßgeschneiderte O-Ringe her, indem wir Schnurvorräte verbinden. Wir bieten eine vulkanisierte Spleißung von Gummischnurmaterial in O-Ringen an, die durch Hitze vernetzt werden, wodurch eine besonders starke Verbindung entsteht.

Wenn Sie als Hersteller oder Händler Dichtungsprodukte benötigen, kontaktieren Sie uns , um ein unverbindliches Angebot anzufordern oder Ihre Möglichkeiten mit einem unserer kompetenten und freundlichen Mitarbeiter zu besprechen.

Deutsch

Deutsch  English

English  Español

Español  Français

Français  Português

Português  Italiano

Italiano  Русский

Русский  中文

中文  日本語

日本語  العربية

العربية  हिन्दी

हिन्दी