Вулканизированная резина намного прочнее традиционной резины. Он выдерживает большее давление и нагрузку и гораздо более эластичен, поэтому многие производители предпочитают использовать вулканизированную резину в своем бизнесе. Повышенная прочность и эластичность вулканизированной резины позволяют ей растягиваться в гораздо большей степени, не деформируясь и не деформируясь. Вулканизация также означает, что резина лучше защищена от истирания или других повреждений, вызванных соскабливанием.

Но что такое вулканизация и как она работает? В этой статье мы более подробно рассмотрим вулканизацию, а также историю и использование вулканизированной резины.

Что такое вулканизация?

Существует два типа каучука: натуральный и синтетический каучук. Натуральный каучук немного прочнее и имеет меньше запаха, тогда как синтетический каучук более устойчив к нагреванию и старению. Синтетический каучук также используется в продуктах для людей, страдающих аллергией на белки, содержащиеся в натуральном каучуке. 70% каучука, используемого сегодня в Соединенных Штатах, является синтетическим, но оба типа широко используются во всем мире.

Натуральный каучук состоит из молекул полиизопрена. Его получают из клеток или латексных трубочек каучуковых заводов. Хотя существует более двухсот заводов, способных производить латекс, большую часть натурального каучука получают из каучукового дерева (Hevea Brasiliensis).

Синтетические каучуки – это искусственные полимеры, получаемые из побочных продуктов нефти. Коагулированный натуральный и синтетический каучук в исходном состоянии не очень полезен. Он липкий, термопластичный и мягкий, с очень низкой прочностью на разрыв и эластичностью, поэтому перед использованием его необходимо подвергнуть таким процессам, как вулканизация. Натуральный и большинство типов синтетического каучука можно вулканизировать, чтобы улучшить его свойства и сделать его достаточно прочным и прочным для использования. Процесс вулканизации включает добавление и нагревание каучука с серой для улучшения его эластичности и прочности.

Полиизопрен (натуральный каучук) и бутадиен-стирольный каучук (SBR) являются наиболее часто вулканизуемыми полимерами. Эти каучуки часто используются для производства автомобильных шин.

Методы вулканизации могут различаться, но обычно они включают смешивание сырого каучука или других эластомерных материалов с 5–30% серы или другого агента (чтобы вызвать реакцию поперечной сшивки) с активатором, ускорителем и замедлителем для образования поперечно-сшитой молекулярной сети. .

Вулканизация с использованием только серы происходит очень медленно и может привести к окислительной деструкции, что приводит к ухудшению механических свойств. Вот почему добавляются ускорители, чтобы вулканизация могла происходить при более низкой температуре и с большей эффективностью. (Это также уменьшает количество необходимой серы, что улучшает свойства вулканизированной резины при старении).

Обычно используемые добавки включают оксид цинка (активаторы), гуанидины, тиазолы, ксантогенаты, тиурамы (ускорители), уксусную кислоту, хлорид кальция (коагулянты), амины, фенольные соединения и фосфиты (антиоксиданты), цветные пигменты, масла и пеногасители. агенты.

На этапах смешивания следует избегать активной вулканизации, чтобы предотвратить образование трещин при формовании резины.

Наука, лежащая в основе процесса вулканизации

Вулканизация произвела революцию в способах производства резины и способах ее применения. До того, как была открыта вулканизация, натуральный каучук коагулировали с помощью кислоты и тепла, чтобы сделать его пластичным. При высоких температурах резина становится липкой и начинает плавиться. Однако, когда температура была слишком низкой, он быстро становился хрупким. Использование каучука в промышленных условиях было дорогостоящим и непрактичным.

Итак, как вулканизуют резину? Натуральный латексный сок, полученный из деревьев, содержит молекулы изопрена. По мере высыхания латекса молекулы сближаются и атакуют двойную углеродную связь соседних молекул. Двойная связь разрывается, и электроны преобразуются, связывая молекулы изопрена вместе, превращая их в мономеры. Этот процесс продолжается до тех пор, пока многие молекулы изопрена не соединятся и не создадут длинные нити или цепи мономеров (полимеров).

Совокупность мономерных цепей изопрена называется полиизопреном, который склеивается за счет образования электростатических связей. Это позволяет прядям двигаться относительно друг друга при растяжении и возвращаться в исходное состояние при расслаблении, придавая резине определенную степень естественной эластичности.

При добавлении серы и подходящей температуре и давлении атомы серы атакуют двойные связи атомов углерода внутри нитей изопрена и связывают их. Атомы серы также связываются друг с другом, а затем соединяют различные цепи изопрена вместе. Это известно как сшивание в постоянном состоянии.

Сшивка — это механизм реакции, который придает вулканизированной резине прочность на разрыв. Проще говоря, сшивка — это химический процесс, при котором полимерные цепи соединяются друг с другом. Это можно сравнить с миской сырых спагетти. Вытащить каждую прядь из миски очень легко, но когда она приготовится и высохнет, они слипнутся, и их будет труднее разделить.

Полимерные цепи, которые не были сшиты, движутся свободно, тогда как сшитые цепи с гораздо меньшей вероятностью будут течь под действием напряжений, вызванных нагревом или растяжением. Они также более устойчивы к растворителям и могут использоваться для более прочных покрытий или связующих.

Сшивка создает сетчатую структуру, которая придает резине более стабильную эластичность, и после того, как она создана, ее вообще невозможно легко разрушить. Этот постоянный характер изменения химического состава резины называется термореактивным.

Существует три стадии вулканизации, а именно индукция, сшивка и оптимальное состояние:

- На стадии индукции (или прокаливания) медленная реакция сшивки начинается при температуре от 180 до 230°F. Формованной резине обычно придают форму до ее нагрева, поскольку сшивка делает невозможным придание резине формы;

- На этапе сшивания или отверждения образуются постоянные поперечные связи. Смесь нагревают до 250-400°F, чтобы ускорить вулканизацию, приводящую к быстрой сшивке.

- В оптимальном состоянии вулканизированная резина может вернуться к своей первоначальной длине после десяти циклов деформации под напряжением. Если процесс отверждения выходит за рамки оптимального состояния, это называется переотверждением. Окончательное оптимальное состояние вулканизации или переотверждения означает, что все свойства резиновой смеси формируются до тех пор, пока она не достигнет эластичного поведения.

Образующиеся поперечные связи зависят от количества вулканизирующего агента, времени реакции, температуры и природы самой резины.

Кто изобрел вулканизацию резины?

Человечество использует резину уже тысячи лет. Древние ольмеки были первыми, кто начал заниматься наукой о каучуках: они смешивали виноградный сок и кипяченый каучуковый сок для создания собственной вулканизированной резины. Это использовалось для гидроизоляции и, конечно же, для ранней формы баскетбола!

В 1820-х годах химик Чарльз Макинтош объединился с изобретателем Томасом Хэнкоком, чтобы усовершенствовать процесс. Они растворили натуральный каучук в бензоле и нагрели его, чтобы получить резиновое полотно и водонепроницаемую ткань. В последующие годы в процесс была добавлена сера.

Однако современную вулканизацию в том виде, в каком мы ее знаем, можно приписать Чарльзу Гудиеру. Компания Goodyear стала одержима резиной после того, как заметила в универсальном магазине спасательный жилет. Goodyear вложил все свое время и ресурсы в резину. Однажды он случайно пролил смесь резины и резины на горячую плиту, где она «обуглилась, как кожа», и затвердела. Он считал, что остановка процесса в нужный момент сделает резину более клейкой и стабильной. Компания Goodyear начала «обрабатывать» резину и отправила образцы Томасу Хэнкоку. Хэнкок заметил серу на поверхности и начал добавлять серу при переработке резины.

Goodyear получил патент США на вулканизацию через несколько недель после того, как Хэнкок опередил его в получении патента в Великобритании. Термин «вулканизация» принадлежит другу Хэнкока и относится к римскому богу огня Вулкану.

Открытие Гудиера положило начало промышленной революции, но, к сожалению, его настойчивость не оправдала себя, и он умер в долгах с более чем 200 000 долларов. Знаменитая шинная компания Goodyear позже была названа в его честь в знак признания его важного вклада в отрасль.

Как упоминалось ранее, использование одной серы в процессе вулканизации не очень эффективно, быстро и экономично, поэтому каучук не получил широкого распространения, пока американский химик Джордж Оэнслагер не обнаружил, что добавление ускорителей в процесс вулканизации улучшает процесс отверждения. 1912. Изобретенный им метод вулканизации широко используется и сегодня.

Каковы преимущества и преимущества вулканизированной резины?

Вулканизация повышает эластичность, твердость, прочность на разрыв и устойчивость к органическим растворителям и истиранию. Он также обладает превосходной устойчивостью, низким водопоглощением и стойкостью к окислению, а также является отличным электрическим изолятором.

Если натуральный каучук вулканизирован правильно, он сохраняет и усиливает свои преимущества без недостатков, существующих на молекулярном уровне. После вулканизации вновь созданные полимерные цепи укрепляют резину; он сжимается и становится тверже. Это делает вулканизированную резину гораздо менее восприимчивой к повреждениям или деформации и придает ей повышенную прочность на разрыв.

Эта долговечность делает материал отличным для использования в ряде продуктов, где долговечность и водостойкость при тяжелых нагрузках имеют первостепенное значение (например, ремешки для спортивных часов или резиновые подошвы для обуви). Вулканизированная резина чаще всего используется в шинах. Шины часто армируют техническим углеродом для еще большей прочности. Ежегодно во всем мире производится более одного миллиарда шин.

Вулканизированная резина также используется для производства резиновых шлангов, подошв для обуви, изоляции, виброгасителей, ластиков, амортизаторов, детских игрушек, конвейерных лент, резервуаров с резиновым покрытием и многого другого.

Экологична ли вулканизированная резина?

Вулканизированный каучук более прочный и с меньшей вероятностью разлагается, чем натуральный каучук, но есть свидетельства того, что вулканизированный каучук будет биоразлагаться в горячих бункерах для компостирования. Преимущество вулканизации заключается в том, что резиновые изделия можно легко отремонтировать или перепрофилировать, поскольку они очень долговечны. Старые резиновые шины можно восстановить или повторно использовать в качестве асфальта, мульчи для ландшафтного дизайна, наполнителя газона или ковриков для скота. Его также можно добавлять в соединения.

Заключение

Вулканизация позволяет создавать более прочные, жесткие и долговечные резиновые изделия экономически эффективным способом. Благодаря таким изобретателям, как Хэнкок и Гудиер, вулканизированная резина стала доступным и доступным продуктом, который можно использовать и повторно использовать год за годом.

Вулканизация на глобальном уплотнительном кольце

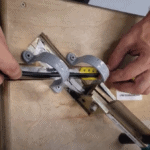

Компания Global O-ring имеет собственные возможности вулканизации. Мы регулярно создаем специальные уплотнительные кольца, соединяя шнур. Мы обеспечиваем вулканизированное соединение резинового корда с уплотнительными кольцами, используя тепло для их сшивания, создавая сверхпрочное соединение.

Если вам как производителю или дистрибьютору требуются уплотнительные материалы, свяжитесь с нами , чтобы запросить коммерческое предложение или обсудить ваши варианты с одним из наших знающих и дружелюбных сотрудников.

Русский

Русский  English

English  Español

Español  Français

Français  Português

Português  Deutsch

Deutsch  Italiano

Italiano  中文

中文  日本語

日本語  العربية

العربية  हिन्दी

हिन्दी