Le caoutchouc vulcanisé est beaucoup plus résistant que le caoutchouc traditionnel. Il peut résister à une pression et à des contraintes plus importantes et est beaucoup plus élastique, c'est pourquoi de nombreux fabricants préfèrent utiliser du caoutchouc vulcanisé dans leurs activités. La résistance et l'élasticité accrues du caoutchouc vulcanisé lui permettent d'être étiré beaucoup plus sans se déformer ni se déformer. La vulcanisation signifie également que le caoutchouc est mieux protégé contre l'abrasion ou d'autres dommages causés par le grattage.

Mais qu’est-ce que la vulcanisation exactement et comment fonctionne-t-elle ? Dans cet article, nous examinerons plus en détail la vulcanisation, l'histoire et les utilisations du caoutchouc vulcanisé.

Qu'est-ce que la vulcanisation ?

Il existe deux types de caoutchouc : le caoutchouc naturel et le caoutchouc synthétique. Le caoutchouc naturel est légèrement plus résistant et a moins d’odeur, tandis que le caoutchouc synthétique est plus résistant à la chaleur et au vieillissement. Le caoutchouc synthétique est également utilisé dans les produits destinés aux personnes allergiques aux protéines présentes dans le caoutchouc naturel. 70 % du caoutchouc utilisé aujourd’hui aux États-Unis est synthétique, mais les deux types sont couramment utilisés dans le monde entier.

Le caoutchouc naturel est composé de molécules de polyisoprène. Il est obtenu à partir des cellules ou des conduits de latex des plantes productrices de caoutchouc. S’il existe plus de deux cents plantes capables de produire du latex, la majeure partie du caoutchouc naturel provient de l’hévéa (Hevea Brasiliensis).

Les caoutchoucs synthétiques sont des polymères artificiels produits à partir de sous-produits pétroliers. Les caoutchoucs naturels et synthétiques coagulés sont peu utiles dans leurs états initiaux. Il est collant, thermoplastique et souple, avec une très faible résistance à la traction et une très faible élasticité, c'est pourquoi il doit être soumis à des processus tels que la vulcanisation avant de pouvoir être utilisé. Le caoutchouc naturel et la plupart des types de caoutchouc synthétique peuvent être vulcanisés pour améliorer leurs propriétés et les rendre suffisamment résistants et fermes pour être utilisés. Le processus de vulcanisation consiste à ajouter et à chauffer du caoutchouc avec du soufre pour améliorer son élasticité et sa résistance.

Le polyisoprène (caoutchouc naturel) et le caoutchouc styrène-butadiène (SBR) sont les polymères les plus souvent vulcanisés. Ces caoutchoucs sont souvent utilisés pour fabriquer des pneus de véhicules.

Les techniques de vulcanisation peuvent varier, mais elles impliquent généralement de mélanger du caoutchouc brut ou d'autres matériaux élastomères avec 5 à 30 % de soufre ou un autre agent (pour provoquer une réaction de réticulation) avec un activateur, un accélérateur et un retardateur pour former un réseau moléculaire réticulé. .

La vulcanisation utilisant du soufre seul est très lente et peut conduire à une dégradation oxydative, entraînant de mauvaises propriétés mécaniques. C'est pourquoi des accélérateurs sont ajoutés afin que la vulcanisation puisse se produire à une température plus basse et avec une plus grande efficacité. (Cela réduit également la quantité de soufre nécessaire, ce qui améliore les propriétés de vieillissement du caoutchouc vulcanisé).

Les additifs couramment utilisés comprennent l'oxyde de zinc (activateurs), les guanidines, les thiazoles, les xanthates, les thiurams (accélérateurs), l'acide acétique, le chlorure de calcium (coagulants), les amines, les composés phénoliques et les phosphites (antioxydants), les pigments colorés, les huiles et les anti-mousse. agents.

La vulcanisation active doit être évitée lors des étapes de mélange pour éviter la formation de fissures lors du moulage ou de la mise en forme du caoutchouc.

La science derrière le processus de vulcanisation

La vulcanisation a révolutionné la façon dont le caoutchouc est produit et comment il peut être appliqué. Avant la découverte de la vulcanisation, le caoutchouc naturel était coagulé à l’aide d’acide et de chaleur pour le rendre malléable. À haute température, le caoutchouc deviendrait collant et commencerait à fondre. Cependant, lorsque la température était trop basse, il devenait rapidement cassant. L’utilisation du caoutchouc dans un environnement industriel était coûteuse et peu pratique avec ces méthodes.

Alors, comment le caoutchouc est-il vulcanisé ? La sève de latex naturel extraite des arbres contient des molécules d'isoprène. À mesure que le latex sèche, les molécules se rapprochent et attaquent la double liaison carbonée des molécules adjacentes. La double liaison se rompt et les électrons se reforment pour lier les molécules d'isoprène entre elles, les transformant en monomères. Ce processus se poursuit jusqu'à ce que de nombreuses molécules d'isoprène se rejoignent et créent de longs brins ou chaînes de monomères (polymères).

L'agrégat des chaînes monomères de l'isoprène est appelé polyisoprène, qui se colle les unes aux autres en formant des liaisons électrostatiques. Cela permet aux brins de se déplacer les uns par rapport aux autres lorsqu'ils sont tirés et de revenir à leur état d'origine lorsqu'ils sont détendus, donnant ainsi au caoutchouc un degré d'élasticité naturelle.

En ajoutant du soufre et à la bonne température et pression, les atomes de soufre attaquent les doubles liaisons des atomes de carbone dans les brins d'isoprène et les lient. Les atomes de soufre se lient également entre eux et relient ensuite les différents brins d'isoprène entre eux. C'est ce qu'on appelle la réticulation à l'état permanent.

La réticulation est le mécanisme de réaction qui confère au caoutchouc vulcanisé sa résistance à la traction. En termes simples, la réticulation est un processus chimique par lequel les chaînes polymères sont liées entre elles. Cela peut être comparé à un bol de spaghettis crus. Il est très facile de retirer chaque brin du bol, mais une fois cuit et séché, ils collent ensemble et sont plus difficiles à séparer.

Les chaînes en polymère qui n'ont pas été réticulées se déplacent librement, alors que les chaînes réticulées sont beaucoup moins susceptibles de s'écouler sous les contraintes causées par la chaleur ou la traction. Ils sont également plus résistants aux solvants et peuvent être utilisés pour des revêtements ou des applications de liaison plus résistants.

La réticulation crée une structure en forme de filet qui confère au caoutchouc une élasticité plus stable et, une fois créée, elle ne peut plus être facilement décomposée. Cette nature permanente du changement dans la chimie du caoutchouc est appelée thermodurcissable.

Il y a trois étapes de vulcanisation, à savoir l'induction, la réticulation et l'état optimal :

- Pendant l'étape d'induction (ou de grillage), la lente réaction de réticulation démarre à une température comprise entre 180°F et 230°F. Le caoutchouc moulé est généralement façonné avant d'être chauffé, car la réticulation rend impossible la mise en forme de votre caoutchouc ;

- Pendant la phase de réticulation ou de durcissement, des réticulations permanentes se forment. Le mélange est chauffé jusqu'à 250-400ºF pour accélérer la vulcanisation, ce qui entraîne une réticulation rapide.

- Dans son état optimal, le caoutchouc vulcanisé peut retrouver sa longueur d'origine après jusqu'à dix cycles de déformation sous tension. Si le processus de durcissement se poursuit au-delà de l’état optimal, on parle de surdurcissement. L’état optimal final de durcissement ou de surdurcissement signifie que toutes les propriétés des composés de caoutchouc se forment jusqu’à ce qu’ils atteignent un comportement élastique.

Les réticulations formées dépendent de la quantité d'agent de vulcanisation, du temps de réaction, de la température et de la nature du caoutchouc lui-même.

Qui a inventé la vulcanisation du caoutchouc ?

Les êtres humains utilisent le caoutchouc depuis des milliers d’années. Les anciens Olmèques furent les premiers praticiens de la science du caoutchouc, mélangeant la sève de vigne et la sève de caoutchouc bouillie pour créer leur propre caoutchouc vulcanisé. Cela a été utilisé pour l’imperméabilisation et, bien sûr, une des premières formes de basket-ball !

Dans les années 1820, un chimiste du nom de Charles Macintosh s’est associé à l’inventeur Thomas Hancock pour perfectionner le procédé. Ils ont dissous du caoutchouc naturel dans du benzène et l'ont chauffé pour produire des feuilles de caoutchouc et des tissus imperméables. Du soufre a été ajouté au processus au cours des années suivantes.

Cependant, la vulcanisation moderne telle que nous la connaissons peut être attribuée à Charles Goodyear. Goodyear est devenu obsédé par le caoutchouc après avoir repéré un gilet de sauvetage dans un magasin général. Goodyear a investi tout son temps et ses ressources dans le caoutchouc. Un jour, il a accidentellement renversé un mélange de caoutchouc et de gomme sur une cuisinière chaude, où il « s'est carbonisé comme du cuir » et a durci. Il pensait qu’arrêter le processus au bon moment rendrait le caoutchouc plus adhésif et plus stable. Goodyear a commencé à « durcir » le caoutchouc et a envoyé des échantillons à Thomas Hancock. Hancock a remarqué du soufre à la surface et a commencé à ajouter du soufre à son traitement du caoutchouc.

Goodyear a obtenu un brevet américain pour la vulcanisation quelques semaines après que Hancock l'ait devancé pour le brevet britannique. Le terme vulcanisation vient d'un ami de Hancock, faisant référence au dieu romain du feu, Vulcain.

La découverte de Goodyear a lancé une révolution industrielle, mais malheureusement sa persévérance n'a pas porté ses fruits et il est mort avec une dette de plus de 200 000 $. La célèbre entreprise de pneus Goodyear a ensuite été nommée en son honneur pour reconnaître son importante contribution à l'industrie.

Comme mentionné précédemment, l'utilisation de soufre seul pendant le processus de vulcanisation n'est pas très efficace, rapide ou économique. C'est pourquoi le caoutchouc n'était pas largement utilisé jusqu'à ce qu'un chimiste américain George Oenslager découvre que l'ajout d'accélérateurs au processus de vulcanisation améliorait le processus de durcissement. 1912. La méthode de vulcanisation qu’il a inventée est encore largement utilisée aujourd’hui.

Quels sont les utilisations et les avantages du caoutchouc vulcanisé ?

La vulcanisation améliore l'élasticité, la dureté, la résistance à la déchirure et la résistance aux solvants organiques et à l'abrasion. Il offre également une excellente résilience, une faible absorption d’eau et une résistance à l’oxydation et constitue un excellent isolant électrique.

Si le caoutchouc naturel est vulcanisé correctement, il conserve et améliore ses avantages sans les faiblesses qui existent au niveau moléculaire. Après vulcanisation, les chaînes polymères nouvellement fabriquées renforcent le caoutchouc ; il rétrécit et devient plus dur. Cela rend le caoutchouc vulcanisé beaucoup moins sensible aux dommages ou à la déformation et lui confère une résistance à la traction accrue.

Cette durabilité en fait un matériau idéal pour une utilisation dans un certain nombre de produits où la durabilité et la résistance à l'eau lors d'activités difficiles sont de la plus haute importance (comme les bracelets de montres de sport ou les semelles de chaussures en caoutchouc). L'utilisation la plus courante du caoutchouc vulcanisé concerne les pneus. Les pneus sont souvent renforcés de noir de carbone pour une résistance encore plus grande. Plus d’un milliard de pneus sont fabriqués chaque année dans le monde.

Le caoutchouc vulcanisé est également utilisé pour produire des tuyaux en caoutchouc, des semelles de chaussures, des isolants, des amortisseurs de vibrations, des gommes, des amortisseurs, des jouets pour enfants, des bandes transporteuses, des réservoirs recouverts de caoutchouc, etc.

Le caoutchouc vulcanisé est-il respectueux de l’environnement ?

Le caoutchouc vulcanisé est plus résistant et moins susceptible de se décomposer que le caoutchouc naturel, mais il est prouvé que le caoutchouc vulcanisé se biodégrade dans les bacs de compostage chauds. L'avantage de la vulcanisation est que les produits en caoutchouc peuvent facilement être remis à neuf ou réutilisés en raison de leur durabilité. Les vieux pneus en caoutchouc peuvent être rechapés ou réutilisés comme asphalte, paillis d’aménagement paysager, remplissage de gazon ou tapis pour le bétail. Il peut également être ajouté aux composés.

Conclusion

La vulcanisation crée des produits en caoutchouc plus solides, plus résistants et plus durables de manière rentable. Grâce à des inventeurs comme Hancock et Goodyear, le caoutchouc vulcanisé est devenu un produit abordable et accessible qui peut être utilisé et réutilisé année après année.

Vulcanisation chez Global O-Ring

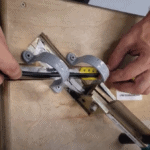

Global O-ring dispose de capacités de vulcanisation internes. Nous créons régulièrement des joints toriques personnalisés en rejoignant le stock de cordons. Nous fournissons une épissure vulcanisée de câbles en caoutchouc dans des joints toriques en utilisant la chaleur pour les réticuler, créant ainsi un joint extra-résistant.

Si vous avez besoin de produits d'étanchéité en tant que fabricant ou distributeur, contactez-nous pour demander un devis sans engagement ou pour discuter de vos options avec l'un de nos collaborateurs compétents et sympathiques.

Français

Français  English

English  Español

Español  Português

Português  Deutsch

Deutsch  Italiano

Italiano  Русский

Русский  中文

中文  日本語

日本語  العربية

العربية  हिन्दी

हिन्दी